「パレート図は有効と分かっているが、毎回の集計が手間」

「なかなか本質的な要因分析につながらない」

そんな現場の悩みに応えるのが、AIを活用したパレート図の新しい活用法です。

本記事では、品質管理や現場改善に不可欠なパレート図にAIを組み合わせ、集計から要因分析、対策立案までを効率化する方法を、具体事例を交えて紹介します。

なぜパレート図の活用にAIが重要なのか

パレート図は、QC7つ道具の中でも「重要度の高い問題を見極める」ために有効な手法です。特に不良原因やクレーム要因の分析において広く活用されています。

しかし現場では、次のような課題が頻出します。

- データ収集や分類に時間がかかる

- 分析が担当者の経験や主観に依存している

- 頻出項目に対する「なぜ?」の深掘りが進まない

こうした課題に対し、AI技術を組み合わせることで、データ集計・分類・可視化・要因推定までを一気通貫で支援することが可能になります。

AIでできること

元データからの自動集計・分類・グラフ作成

- フリー記述のクレームや不良記録を、AIが自動でカテゴリ分類

- 件数をカウントして表を生成

- 累積比率も自動で計算してパレート図を描画(Excel/Python連携可)

グラフからの傾向読み取りと原因考察

- 「上位の不良はどういう共通点があるか?」をAIが自然言語で説明

- 不良のカテゴリごとに、5M1E分類・作業要因の推定・対策案の提案も可能

活用事例:成形工場における不良分析

ここでは、営業に入った日々のクレーム情報からデータを分類し、パレート図を作成できる形に成形、さらにはパレート図から傾向を読み取って重点的に取り組むべきアイテムとその原因分析まで、一連の流れの中でAIを活用した事例を紹介します。

とある工場では成形部品を作っており、その営業部門では次のようなクレームメモが記録されていました。

| 日付 | 顧客 | 製品名 | クレーム内容 |

|---|---|---|---|

| 7/1 | A社 | カバーA | 寸法が合わず組付できない |

| 7/1 | B社 | ケースB | 外形寸法が図面と異なる |

| 7/2 | C社 | フレームC | 全体的にサイズがオーバーしている |

| 7/2 | D社 | カバーD | 膨らみがあり、収まらない |

| 7/3 | A社 | ケースA | 表面に傷が複数ある |

| 7/4 | E社 | パネルE | 右側が欠けている |

| 7/5 | B社 | カバーB | 中央部分にへこみがある |

| (以下略) |

クレーム内容の書き方が統一されておらず、あくまでもその都度取ったメモという感じで、このままではすぐにグラフにできる状態とは言えません。

そこで、この表を生成AI(ChatGPT)にインプットし、以下のような指示を与えるとクレームカテゴリごとに件数を分類してくれるのです。

この一覧を原因別カテゴリ(寸法不良、傷、欠け、へこみ、膨れ、反り、バリ、汚れ)に分類して。

さらに、パレート図用に不良項目ごとの件数、構成比率、累積比率を表にして。

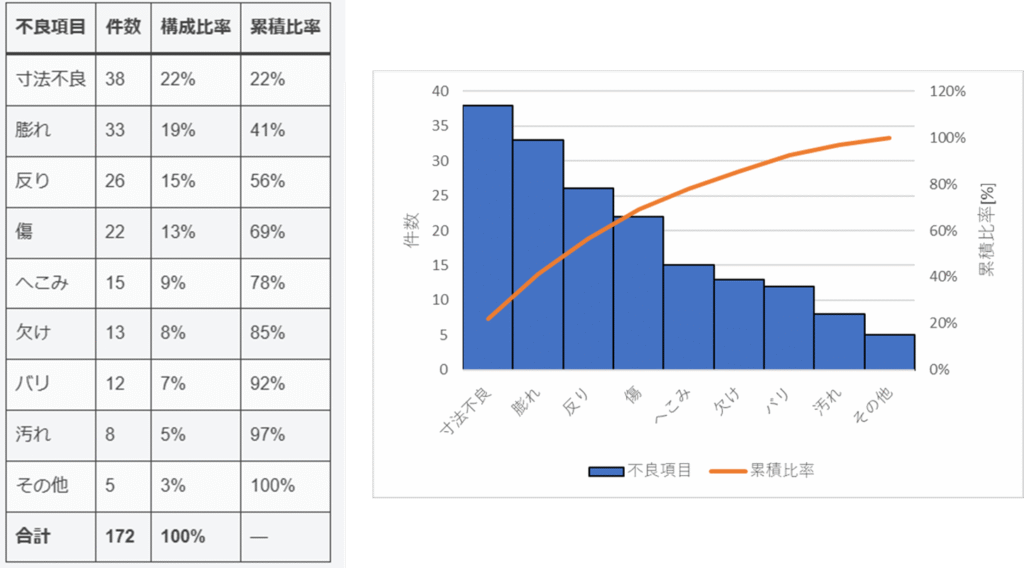

| 不良項目 | 件数 | 構成比率 | 累積比率 |

|---|---|---|---|

| 寸法不良 | 38 | 22% | 22% |

| 膨れ | 33 | 19% | 41% |

| 反り | 26 | 15% | 56% |

| 傷 | 22 | 13% | 69% |

| へこみ | 15 | 9% | 78% |

| 欠け | 13 | 8% | 85% |

| バリ | 12 | 7% | 92% |

| 汚れ | 8 | 5% | 97% |

| その他 | 5 | 3% | 100% |

| 合計 | 172 | 100% | — |

なんと、クレーム内容からキーワードを拾って分類してくれました。

今回の例では件数も大したことないですが、これがクレーム件数ではなく製品の個体ごとに管理している情報であったり、もっと長期間の集計データであったりすると、人手でカウントするのはとても骨の折れる作業になります。

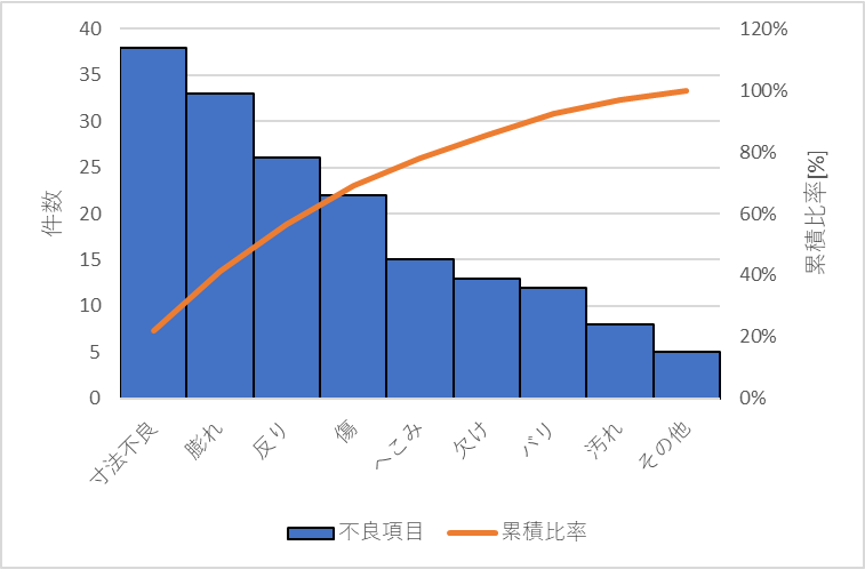

そして、このリストをそのままExcelに取り込んでグラフにすれば、一瞬でパレート図を作ることができます。

今回はExcelでのグラフの書き方は省略しますが、複合グラフの作成であっという間に作ることができます。

また、Pythonなどを活用すれば、ChatGPTでコードを作成してそのまま貼り付けることで、こちらも手軽にパレート図を作れますが、Excelでも十分に素早くグラフにできるので、特にどちらでも問題ない感じです。

さて次は、できあがったパレート図からAIに傾向を読み取ってもらいましょう。

次のパレート図から読み取れることを考察して。

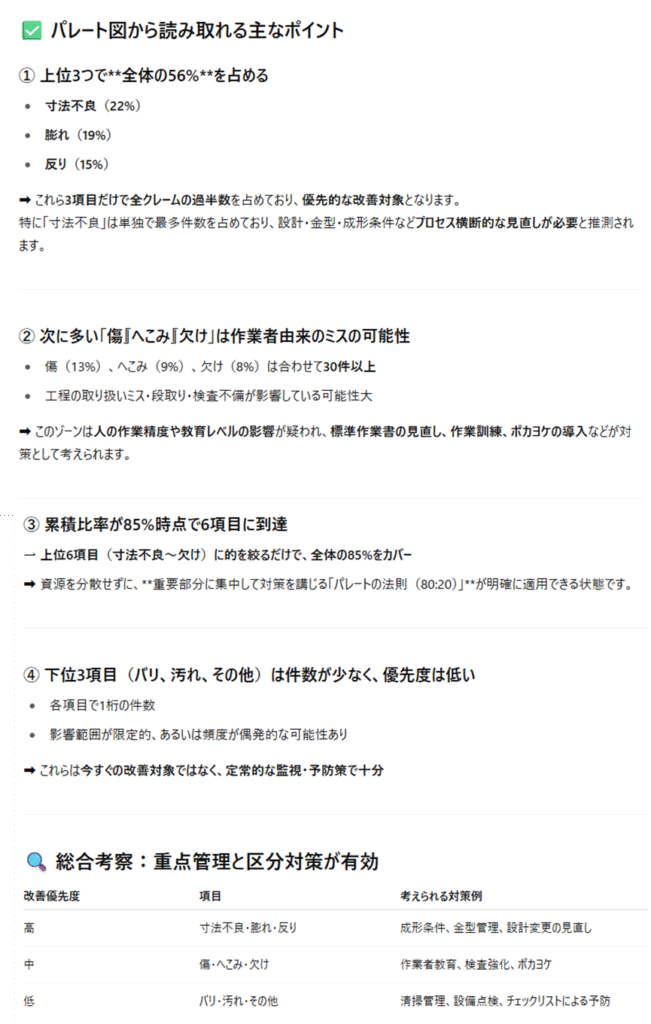

原因については、あくまでも推定に過ぎない仮説ですが、「上位3項目でクレームの過半数」や「傷、へこみ、欠けは合わせて30件以上」といった実データに基づく定量的な情報がきちんと示されており、大まかな傾向と着目点を絞るうえでは有効に活用できそうです。

また、傾向の読み取りだけでなく、優先的に取り組むべき対策という形でも回答を導いてくれます。

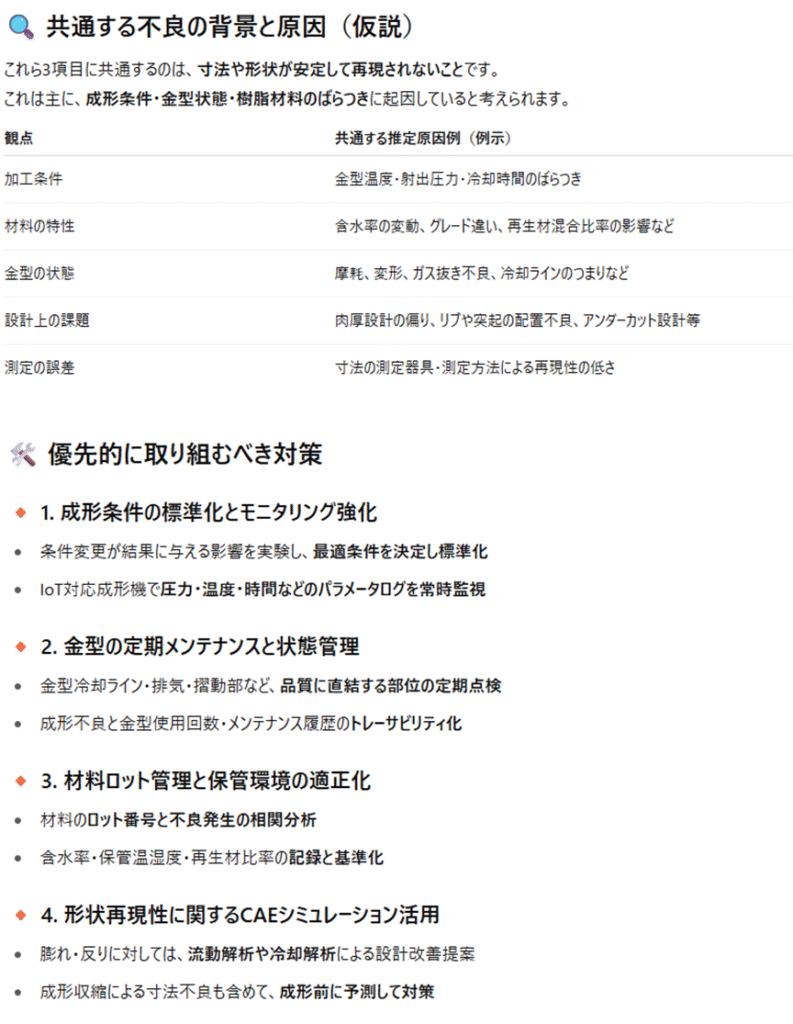

上位3項目に共通する不良の原因と、改善すべき優先対策を挙げて。

また、この他にも次のような場面でAI×パレート図を活用すると大変便利です。

- 品質監査・指摘内容の傾向分析

- 顧客問い合わせ(VOC)の分析

- ロスコスト(品質損失)分析

- 作業ミス・ヒューマンエラーの分析

- 顧客クレームの“地域別・顧客別”ランキング

- 設備トラブル・停止要因のランキング

まとめ

パレート図は「見える化」の基本ですが、本当に価値を発揮するのは「そこから何を読み取るか」であり、AIを活用することで気づきのきっかけを与えてくれ、さらには単純作業を減らすことで人間がより深い考察をできるようにサポートしてくれます。

もちろん、最後は人間が考えて判断することが必要で、AIが導き出した仮説は本当に妥当か精査しなければなりません。

また、優先順位を付けて対処するアイテムについても、単にパレート図から読み取った情報だけで判断するのではなく、品質・コスト・納期、さらには製造工程内のあらゆる周辺情報を俯瞰して答えを探し出すことが求められます。

ただ、上手く活用していくことで、きっとこの記事をご覧いただいている皆さまの業務の効率化、質の向上に結び付いていくことを願っています。

最後までご覧いただいてありがとうございました。

コメント