「管理図って、どんなグラフなの?」

「どんな種類があって、どれを選べばいいの?」

「異常の兆候の見つけたい」

このような悩みをお持ちの方に向けた記事です。10分で理解できるよう、わかりやすく簡潔に解説します。

目的に応じた管理図の選び方、管理図の作り方、異常の判定の仕方を解説しますので、ぜひ最後まで読んで参考にしていただければと思います。

また、Youtubeチャンネルでは、この記事の内容をさらに詳しく動画で解説していますので、あわせてご覧いただけると幸いです。

管理図とは

何を管理するんだろう?

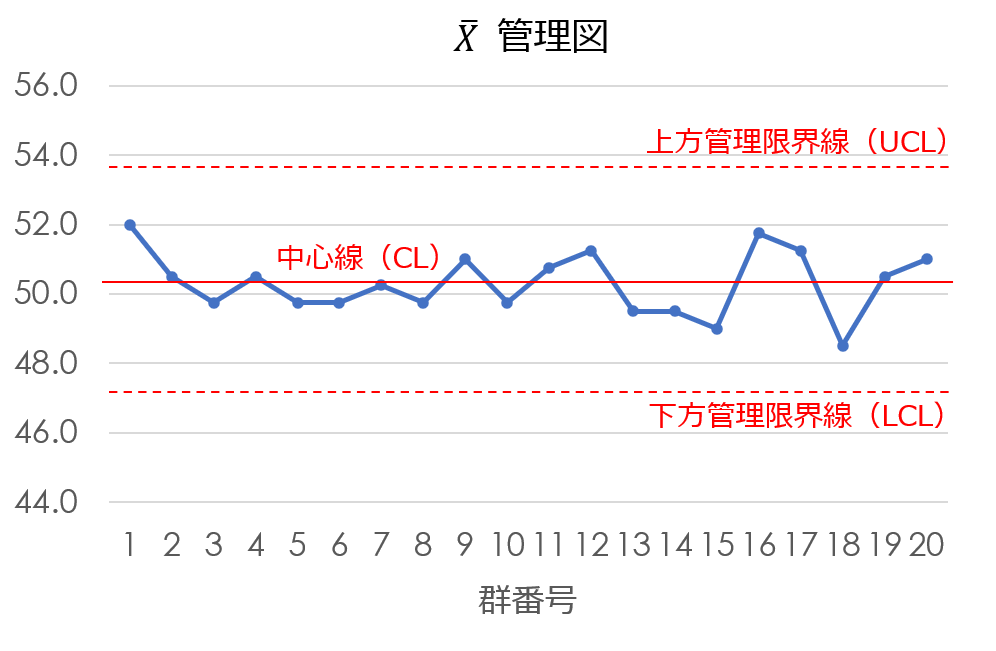

管理図とは、 品質特性の折れ線データと中心線、管理限界線からなるグラフで、工程の安定性の確認を目的として、ばらつきを分析するために用いられます。

ばらつきの原因は、以下の2つに分かれます。

偶然原因:工程が正常な状態であっても生じる不可避の原因によるもの。材料の表面状態のわずかな違いや、装置の組付け状態のわずかな違いなど。

異常原因:工程が異常な状態の際に見られるもの。ルールの無視、材料が規格外の異常品など。

この考え方は、アメリカの経済学者シューハート博士によって提唱され、異常原因を見つけ出す分析ツールとして考案されました。

管理図の構成は次の通りです。

なぜ管理図を使うの?

目的・用途・メリット

- 工程の安定性を確認する

中心線や限界線との相対位置を見て、工程の健全性を確認できます。 - 安定した状態を維持する

客観的な異常判定の指標から、異常の兆候を見つけられるので、理想状態に戻すための予防保全、事後保全の策を講じる目安として有効です。

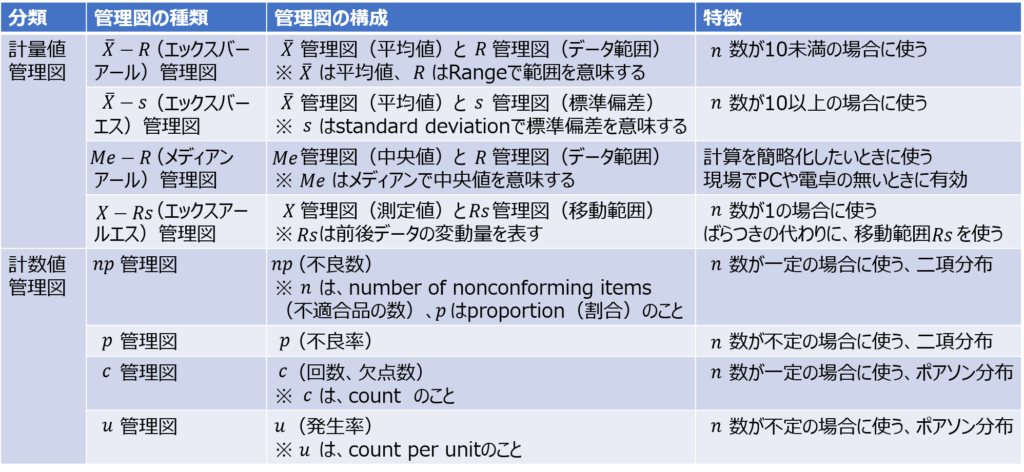

どんな種類があるの?

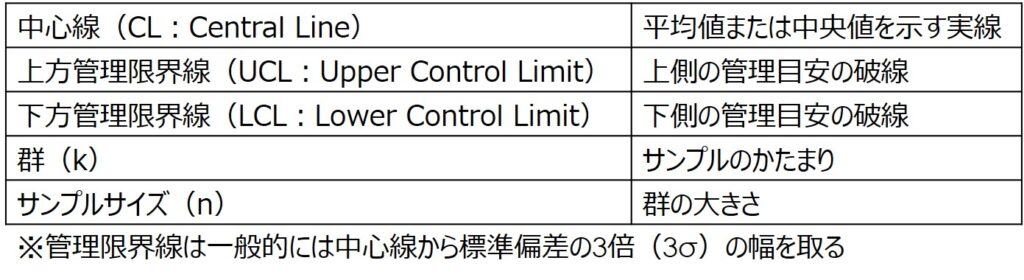

管理図には、さまざまな種類があり、データの形態に合わせて適切なものを選ぶ必要があります。

計量値と計数値

計量値とは、測定して量るもので、温度、長さ、時間といった連続的に変化する値。

計数値とは、数えるもので、個数、件数、人数といった離散的に変化する値。

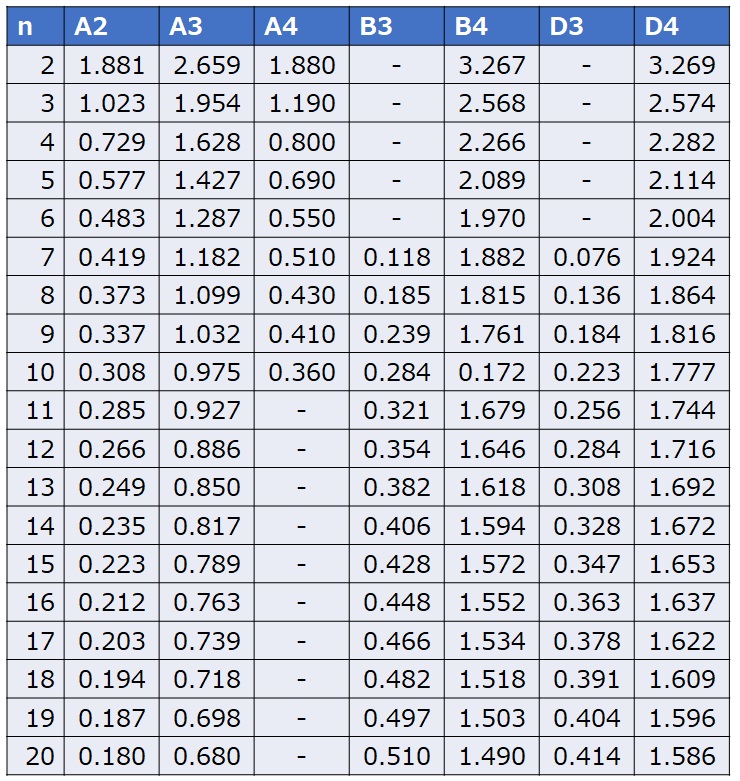

管理図はデータの性質や種類の特徴から、以下のように分類されます。

これなら選ぶのに迷わないね

構成と特徴

以下に管理図の種類と構成、その特徴をまとめました。

データの種類や用途に応じて使い分けましょう。

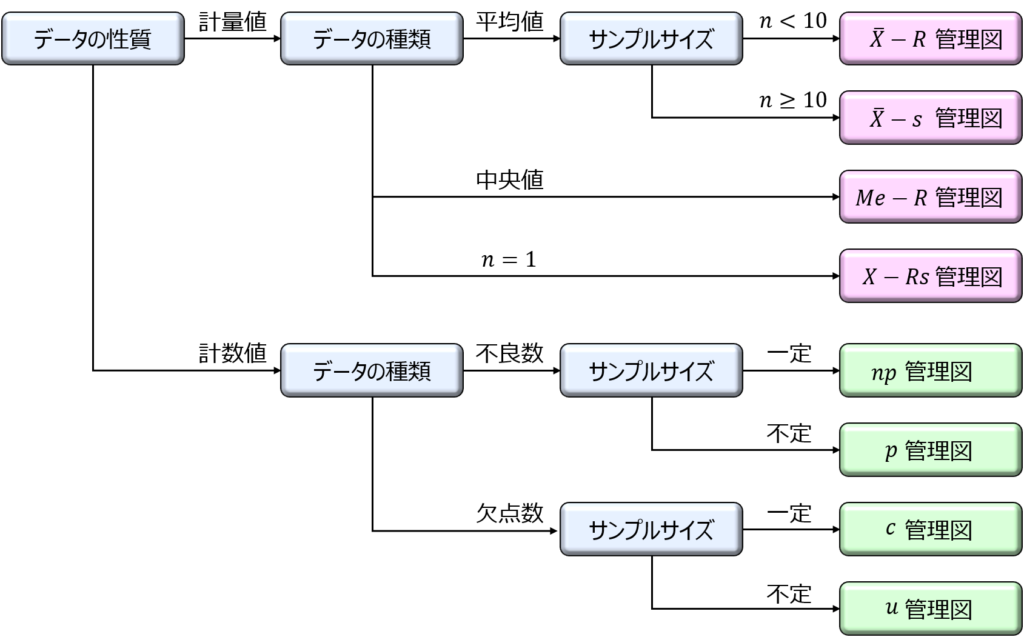

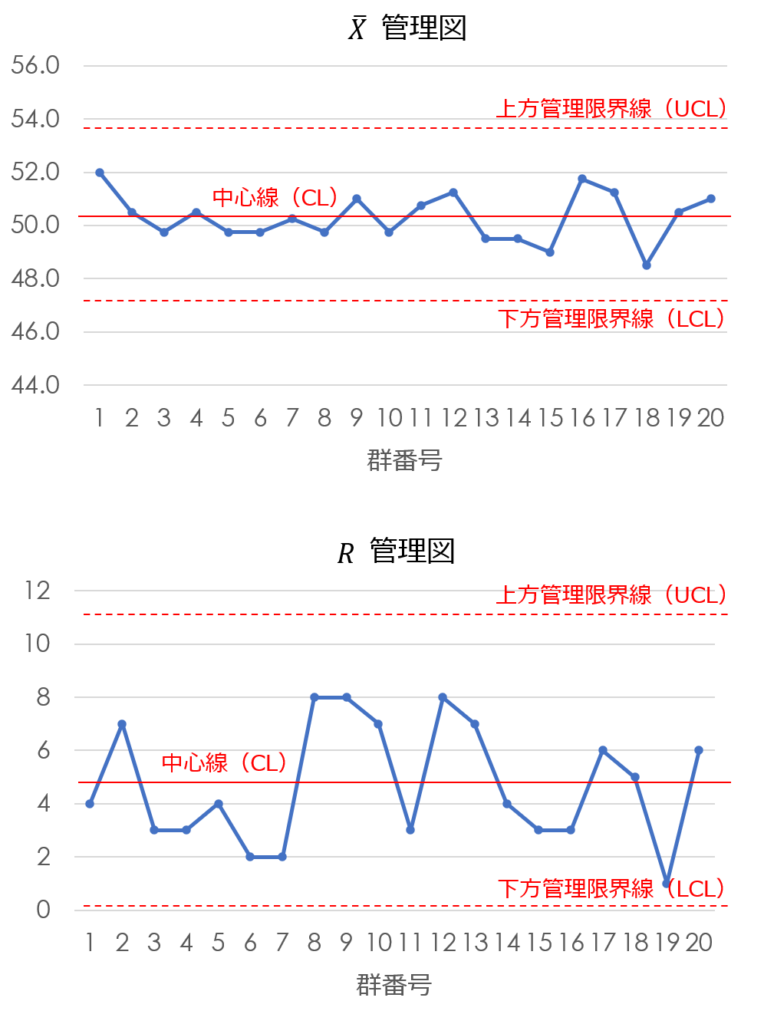

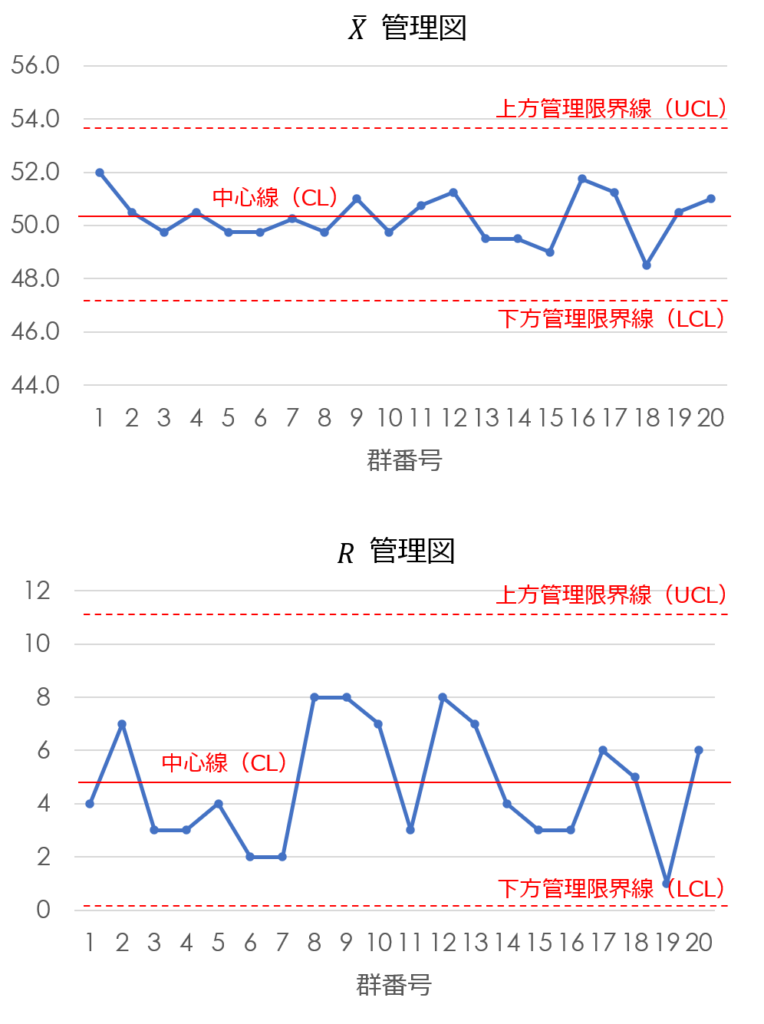

以下は、$\bar{X}-R$管理図の代表例です。平均値とばらつきの2つの折れ線グラフを上下に並べて使います。

英語の名前ばかりだけど、意味と合わせれば覚えやすいね

管理図の作り方

作り方の流れは、どの種類も基本的に同じなので、$\bar{X}-R$管理図を事例に手順を説明します。

手順

- $\bar{X}$を算出

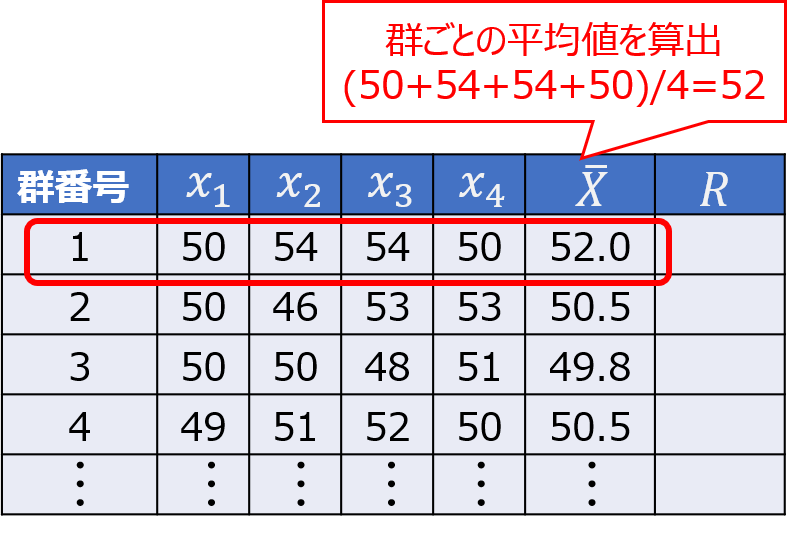

まず、群ごとに平均値を求めます。

以下の例では、群番号1の場合、$x_{1}$~$x_{4}$の4つのデータの平均を取ります。

$(50+54+54+50)/4=52$

となります。

同様に、残りの群についても計算していきます。 - $R$を算出

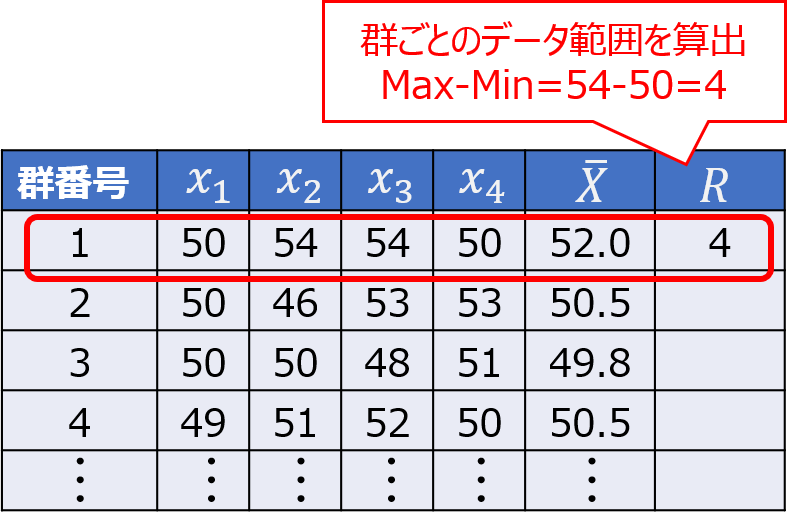

次に、群ごとに範囲を求めます。最大値から最小値を引けばOKです。

番号1の場合、最大値から最小値を引いた4がデータの範囲となります。

こちらも同様に、残りの分を計算します。 - $CL$を算出

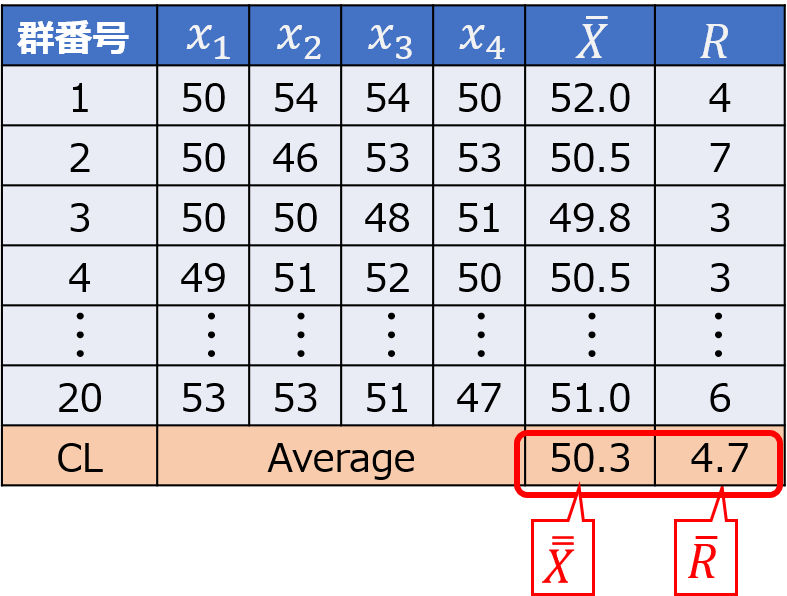

$\bar{X}$と$R$の全体の平均値を出します。これが中心線($CL$)の値となります。

例えば、毎日の生産管理のデータを記録していく場合は、日々の測定結果がどんどん上書きされていくので、$CL$の値も常に変動していきます。

同様に、$R$の値も刻々と変動します。 - $UCL$、$LCL$を算出

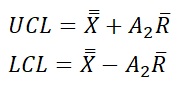

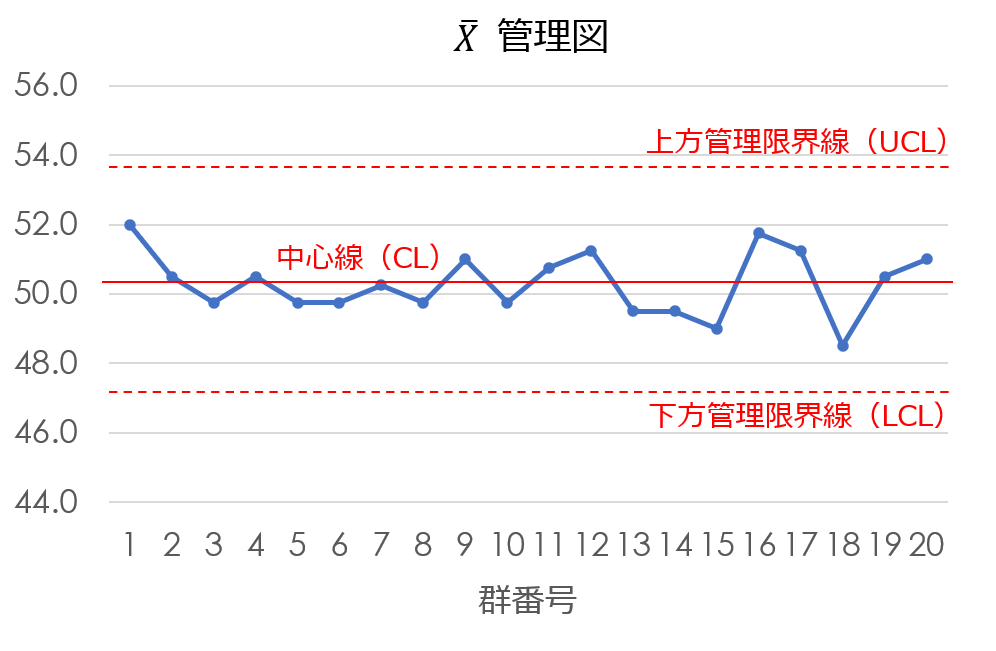

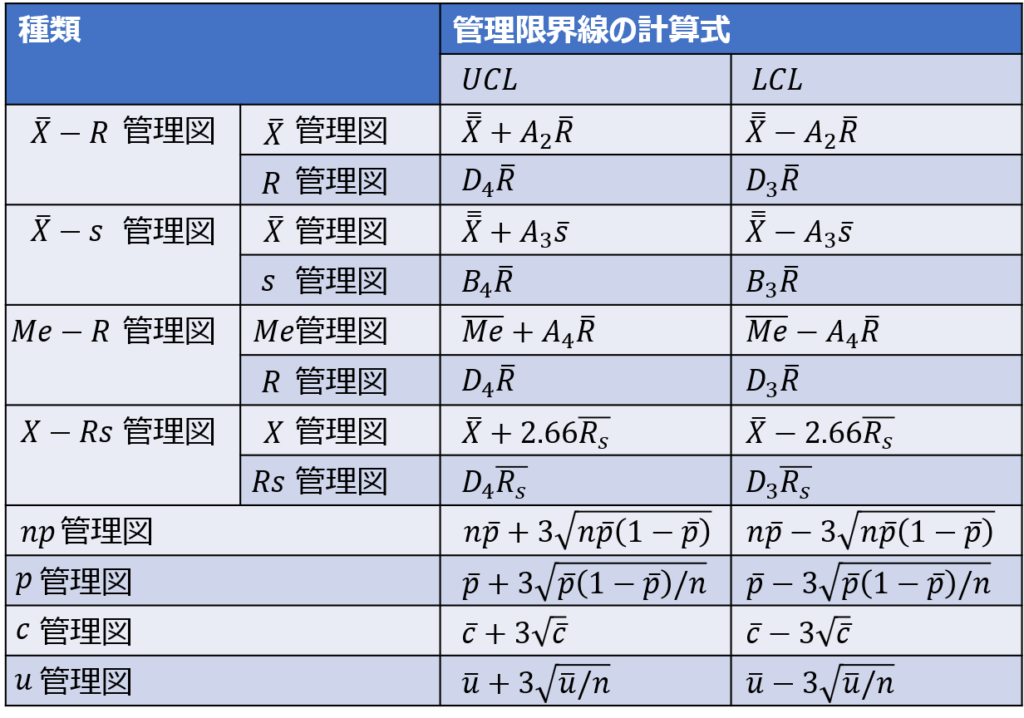

$\bar{X}$、$R$の$UCL$と$LCL$を以下の式で求めます。

[$\bar{X}$]

[$R$]

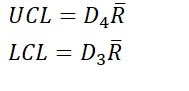

ここで、A2、D3、D4は、以下の$\bar{X}-R$管理図用係数表を使用します。

A2は上側と下側に対して、同じ係数が使われますが、D3とD4は上側と下側で使用する値が異なるので注意が必要です。

特に、$n$が6以下の場合は、D3の値はなく、つまり$LCL$の値は存在しないことになります。

$R$の値は、0以下にはならないので、それを下回る位置には設定する意味がないんですね。

今回の例では、以下のように求められます。

[$\bar{X}$]

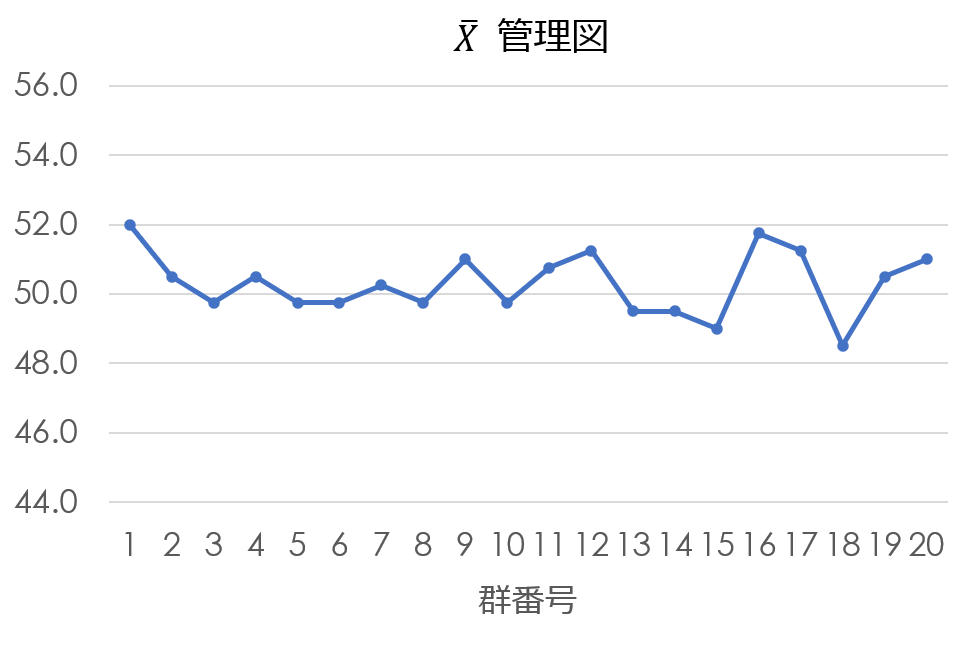

$UCL=50.3+0.73×4.7=53.731$

$LCL=50.3-0.73×4.7=46.869$

[$R$]

$UCL=2.28×4.7=10.716$ - $\bar{X}$管理図を作成

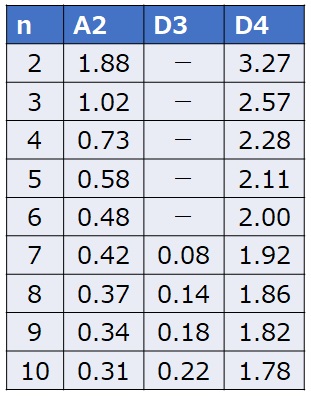

横軸を群番号とし、平均値($\bar{X}$)を折れ線グラフでプロットします。

あとは、分かりやすい配色で基準となる線を追加すれば完成です。

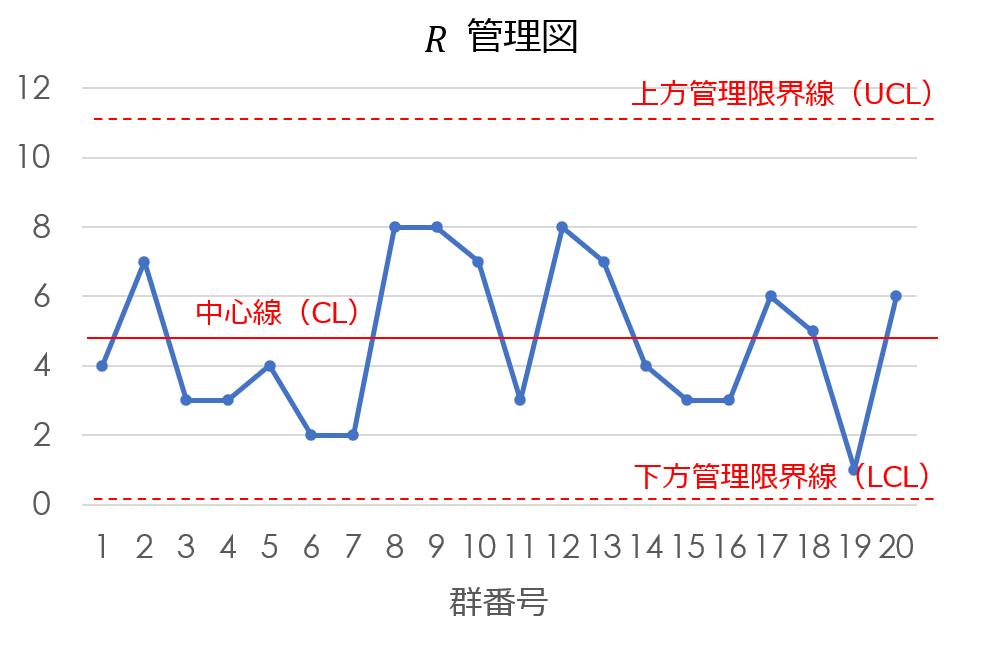

- $R$管理図を作成

先ほどと同様に、横軸を群番号とし、データ範囲($R$)を折れ線グラフでプロットします。

2つを並べれば、$\bar{X}-R$管理図の完成です。

縦軸の目盛り範囲は、UCL、LCLより少し広めくらいが見やすいよ

(余談)

$UCL$、$LCL$は標準偏差の3倍値(3σ)で計算しても、係数表の計算結果と大きな違いはありません。

かつて、管理図が考案された当時は、計算機も普及しておらず、標準偏差を出すのも一苦労でしたが、現在はExcelの関数で簡単に求められます。

ちなみに、±3σで求めた限界線の値は、以下の通りで、ほぼ近い数値になっています。

$UCL= 53.0$(係数値の計算では、53.7)

$LCL= 47.6$(係数値の計算では、46.9)

パソコンを使うときは3σ値、現場で手計算する場合は係数値を用いるなど、状況に応じてうまく使い分けるのがよいですね。

以下、係数表を使う場合の計算式と係数値を掲載します。

異常の兆候を見つけよう

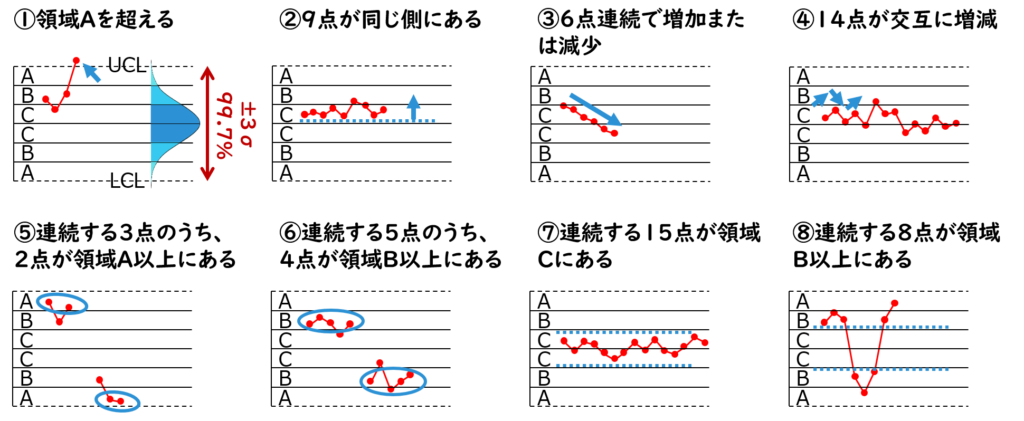

8つの異常判定

管理図から異常の兆候を読み取る方法について紹介します。

JIS Z 9021(日本産業規格「シューハート管理図」)では、$UCL$と$LCL$の間を1σの間隔で6つの区間に分け、以下のルールが示されています。

いずれも共通することは、確率的にまれな事象が起こる場合に注目する、ということです。

いくつか特徴的なものを見てみましょう。

【ルール①】領域Aを超過

3σ以内に収まる確率は、99.7%であり、この範囲から外れるということは、何らかの異常の可能性があります。

このような傾向が一度でも見られた場合は、確率的にはまれな事象ですので、いちど工程を止めて状態を確認することをおススメします。

ちなみに、後ほど2つの誤りの項目であらためて説明しますが、99.7%ということは残り0.3%は通常の状態でも発生しうることを意味していますので、実は本当にまれな事象がたまたま出た場合もあります。

【ルール②】9点が同じ側

中心線に対して、片側に連続して点が並ぶ状態を「連」といい、9点が連続するのは平均値がシフトしてしまっているなど、異常の可能性が考えられます。

一見、工程が安定していて問題なさそうに見えますが、どちらかに偏った状態が5点ほど連続することは確率的にまれな事象ではないとしても、9点も続くのはレアケースにあたります。

後で、私の経験談にも記載していますが、このモードに惑わされて、問題なしと見逃してしまうミスもあるので、注意しておきましょう。

【ルール③】6点連続増または減

何らかのトレンドが現れている状態であり、要因の分析が必要です。

これも数点までなら良いとして、6点も続くことは、何か見えていない要因(バイアス)が作用している可能性があります。

【ルール④】14点交互に増減

増減が続く場合は、何かしらの規則性、周期性が生じている可能性があり、要因の分析が必要です。

特に異常と判断されるわけではないですが、この状態がしばらく続くというのは、日ごとに何か傾向が隠れているかもしれません。

例えば、作業者のシフトによって出来栄えが変わるなど、規則性が生じる要因を探っておいたほうが良さそうです。

とある一日の結果だけ見ていても、その状態が正常なのかどうか、判断がつきません。

管理図の良いところは、時間軸に対してトレンドを見ることができる点で、これまでの傾向から外れる、あるいは徐々に外れてきた場合に、異常の可能性があることをアラームとして挙げられることです。

確率的に考えにくい発生頻度の場合は、もともと前提としていた状態から変化が生じて、何か起きやすい状態になっていると考えるべきです。

データから読み取れる傾向を見逃さずに、何か兆候が出たらタイムリーに対応できるよう、日ごろから準備して体制を整えておきましょう。

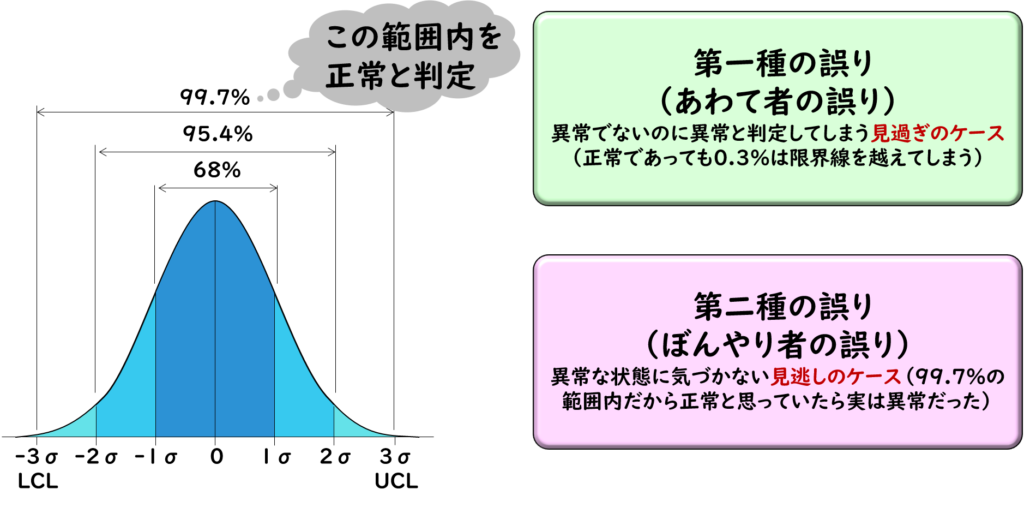

2つの誤りに注意

管理図を使うにあたっては、次に示す2つの誤りを理解しておきましょう。

- 第一種の誤り(あわて者の誤り)

異常でないのに、異常と判断してしまう誤りです。

先ほど説明した通り、3σに入る確率は99.7%で基本的には管理限界線の中に収まりますが、反対に0.3%は限界線から外れることを意味します。

つまり、工程が正しく管理された状態であっても、理論的には0.3%の確率で限界線を外れることを理解しておきましょう。 - 第二種の誤り(ぼんやり者の誤り)

異常な状態を見逃してしまう誤りです。

実際には工程が不安定なのに、限界線の範囲内だから問題なしと、短絡的に判断すると、見逃してしまう恐れがあります。

厳しく見すぎてしまうくらいなら、取り越し苦労で済みますが、見逃す方の誤りは放っておくと後で大きなトラブルを引き起こしかねないので、常にトレンドの変化に注目するようにしましょう。

ぼんやり者にならないよう注意しよう

こてつ経験談

多発性のないトラブル

私が管理図の使い方で教訓になったことを紹介します。

とある加工設備で、気が付いたら不良がちらほら発生することがありました。

不良が大量発生して生産を継続できない・・という深刻な状況ではなかったのですが、「なんか最近不良が多い気がする」と、ふと現場作業者の方から挙げられた意見がキッカケでした。

多発性の無い分、なかなか原因を特定するのに、時間がかかりました。

そもそも、毎日一定の割合で不良が出るわけではなく、長いトレンドで見た場合に増加傾向かも?と感じる程度なので、状況を把握することにも苦労します。

そこで、管理図から何か手がかりが得られるかもと思い、現場で運用する作業記録をたどることにしたのです。

形骸化した運用

製品を加工する際の荷重の測定記録を見てみると、許容範囲を明確に超えるような履歴はなかったのですが、トレンドにヒントが隠れていました。

とある時期から、平均値がやや増加傾向にシフトしていたのです。

そこを起点に原因調査を加速し、最終的に加工ツールの経年劣化による摩耗で、荷重の実測値が設定よりも高めに出てしまうことが突き止められました。

実測値がシフトしたことで、すぐに不良に繋がるわけではなかったのですが、材料ロットや作業者のばらつきなどが複合的に影響して、まれに規格を超過してしまう状態になっていました。

作業記録をキチンと残すことは良かったのですが、結局、「記録する」という行為自体がルールになっていて、いわゆる形骸化した運用が問題です。

せっかく記録しても、そのデータから兆候を読み解いて、工程の見直しにフィードバックしなければ、管理する意味がありません。

波及範囲の絞込み

原因を特定できたので、あとは加工ツールのメンテナンスをしてお終い、ではありません。

管理図の情報と、設備メンテナンス記録を合わせることで、劣化したツールを使用していた期間を特定し、製品として疑義のある範囲を調べることができました。

その期間の製品は不良品ではないものの、後工程での不良のキッカケになる可能性もあるので、疑義品の対象ロットを後工程に申し送りし、抜取検査の頻度を増やして注視してもらうなど、対処を図りました。

結果的に大ごとには至らなかったので、一安心でしたが、工程の思わぬところに落とし穴があるので、「記録を残しているから大丈夫」と油断せず、トレンドの変化にアンテナを張っておこうと肝に銘じたのでした。

まとめ

- 管理図

⇒データの折れ線と中心線、UCL、LCLからなるグラフ。製造工程で異常原因のない状態を維持するための分析ツール - 目的・用途

⇒工程の安定性のチェック、安定した工程の維持管理 - 管理図の種類

⇒データの性質や特徴から、計量値と計数値の系統に分類される - 異常を見つけるポイント

⇒8つの異常判定のルールがある、2つの誤りに注意

目的にあったものを選び、異常判定の感度を高めて、管理図から発信される異常のシグナルを見逃さないようにしていきましょう。

最後まで読んでいただき、ありがとうございました。

この記事で紹介した管理図は、統計的品質管理(SQC)の手法の一つです。

製造業に携わるエンジニアであれば、その他のSQCの手法はもちろんのこと、品質管理、生産の基礎知識を幅広く身につけておく必要があります。

社内講座などの機会が設けられている場合は、ぜひ若手のうちから積極的に活用して受講することをおススメします。

ただ、多くの社員を対象とする社内講座の場合、皆さん一人ひとりのレベルに適した学習ができない場合もあります。

忙しい日々の限られた勉強の時間を最大限に活かすためにも、自分の教育プランは自分で管理することを意識して、能動的に学習することも検討してみてはいかがでしょうか。

コメント