「QCストーリーを実践するメリットは?」

「どんな種類、特徴があるの?」

「進め方や考え方のポイントを知りたい」

こんな疑問や悩みをお持ちの方に向けた記事です。

QCストーリーとは、品質管理における問題解決や課題達成に向けて、目標の設定から対策立案、標準化に至るまで、一連の検討の流れをステップに表したものです。

いざ、問題解決を図ろう、と言っても、どのように進めればよいのか道筋が決まっていないと、行き当たりばったりになりますよね。

この記事では、QCストーリーの目的とメリット、3つの型の特徴、進め方のポイントについて解説しています。

各ステップで活用できるQC的な考え方やQC7つ道具のツールも合わせて紹介しますので、皆さんの参考になればうれしいです。

QCストーリーとは

まず、QCストーリーの説明に入る前に、用語の定義を整理しておきます。

普段、同じような意味で何気なく使いがちな用語ですが、違いを認識していないと3つの型を理解するのに混乱する恐れがあるので、最初に説明します。

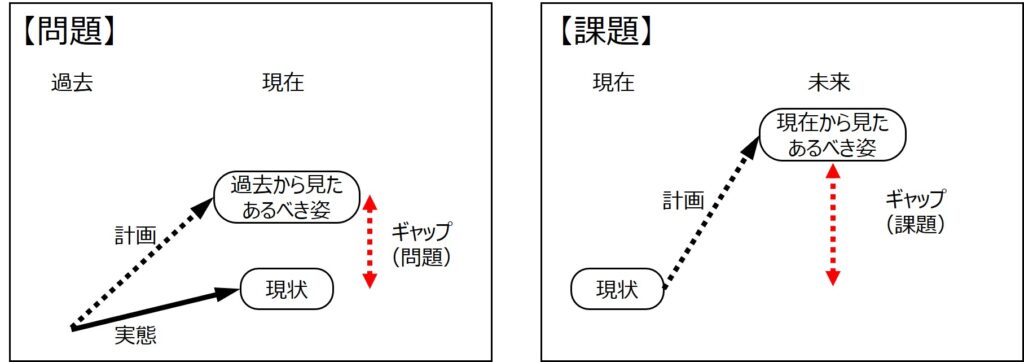

問題と課題

JIS Q 9024:2003によると、以下のように定義されています。

問題:設定してある目標と現実との、対策して克服する必要のあるギャップ

課題:設定しようとする目標と現実との、対処を必要とするギャップ

引用元:JIS Q 9024:2003(マネジメントシステムのパフォーマンス改善-継続的改善の手順及び技法の指針)

すでに設定している目標に到達できていないギャップのことを「問題」、これから設定する目標に到達するためのギャップのことを「課題」と言います。

つまり、問題は解決するもので、原因の特定、対策の実施、効果の確認の一連の活動を「問題解決」と表現します。

一方、課題は達成するもので、アプローチ方法の検討、対策の実施、効果の確認の一連の活動を「課題達成」と表しています。

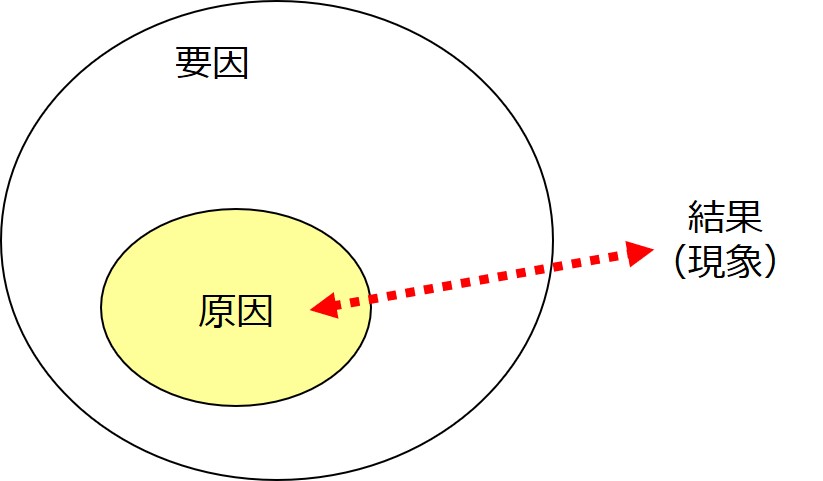

要因と原因

同じく、JIS Q 9024:2003によると、以下のように定義されています。

要因:ある現象を引き起こす可能性のあるもの

原因:要因のうち、ある現象を引き起こしているとして特定されたもの

引用元:JIS Q 9024:2003(マネジメントシステムのパフォーマンス改善-継続的改善の手順及び技法の指針)

概念図で表すと以下のようになります。

つまり、「原因」は「要因」の一部で、ある現象の発生に直結する特定されたものであることが特徴です。

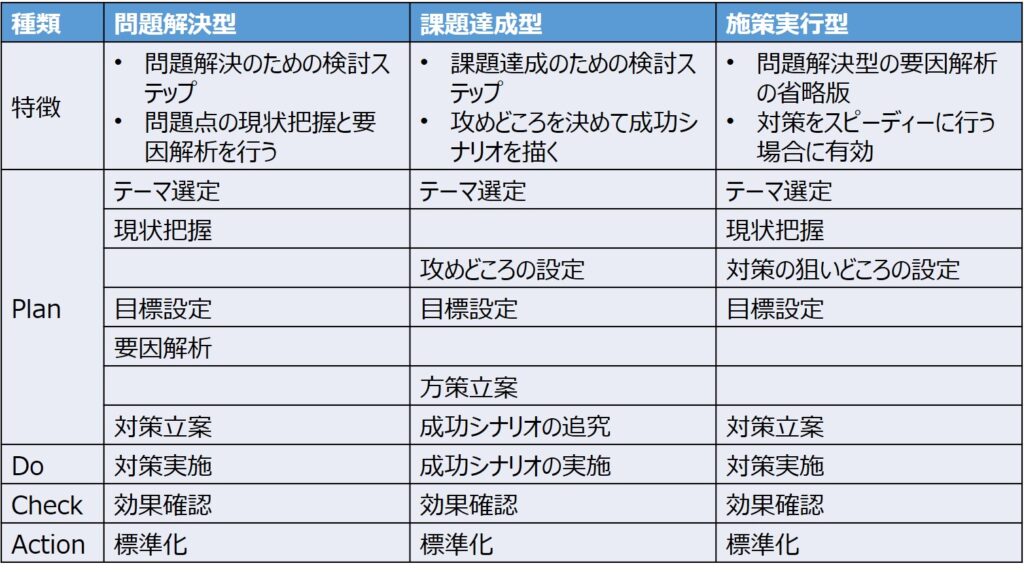

3つの型

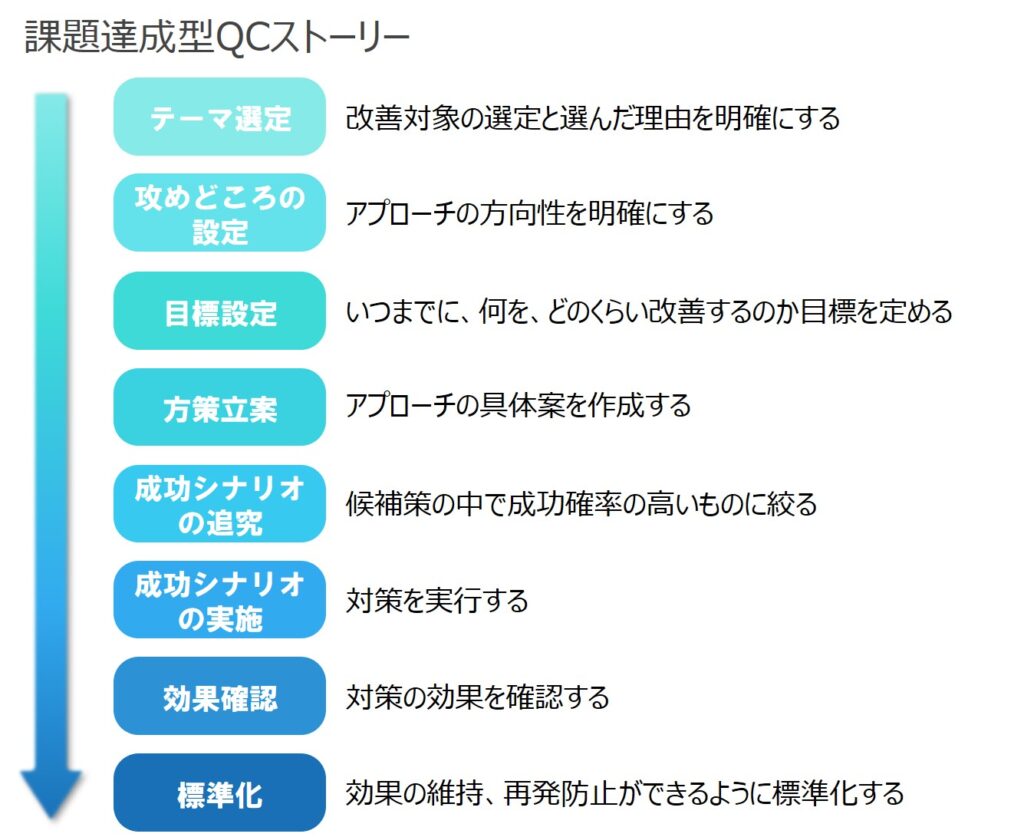

QCストーリーは、大きく3つの型に分類されます。

それぞれの特徴と検討のステップをまとめると、以下のようになります。

PDCAサイクルを回すってことだね

目的・メリット

改善活動を進めるにあたって、QCストーリーを実践する目的とメリットを紹介します。

1.改善活動の全体像の把握

目標設定、対策立案、標準化まで、一連の検討の流れを捉えることができます。

各ステップの要素は、どんな改善活動にも当てはまる取り組み事項で、例えば、原因調査や対策効果の確認など、QCストーリーを知らなくても無意識にやっていることも多いです。

しかし、無意識で進めていると、現状分析や目標設定がおろそかになるなど、検討に漏れが生じやすくなります。

QCストーリーに沿って取り組むことで、最終的な目標達成に向けて全体像を意識しながら、各ステップを着実に進めていくことができます。

2.いまやるべきことの明確化

ステップを一つずつ踏んで検討を進めていくので、いまどのステップにいるのか、現在位置を容易に把握できます。

そして、各ステップで区切りを設けて、きちんとアウトプットを整理することで、ステップごとに所望の成果が得られたかどうか確認しながら進めることができます。

次のステップに進むにあたり、検討が不十分と判断される場合は、もういちど踏みとどまって情報を整理し直すようにしましょう。

このように、いまやるべきことを明確にできることがQCストーリーの利点の一つです。

3.進捗状況の共有

全体像と現在位置を把握できるメリットは、自分自身だけでなく、QCサークル活動を行う関係者にとっても同じです。

他の人が担当する分野は進捗把握が難しく、特に、包括的に指示を出して、あとは個人任せという進め方の場合は、進捗報告も個人のスキルに依存します。

どこかで行き詰っていたとしても、どのステップで何が問題で悩んでいるのか、第三者が推察することは難しいです。

このような場合でも、QCストーリーを活用することで、情報共有をしやすくなるので、チームとしても業務の効率化を期待できます。

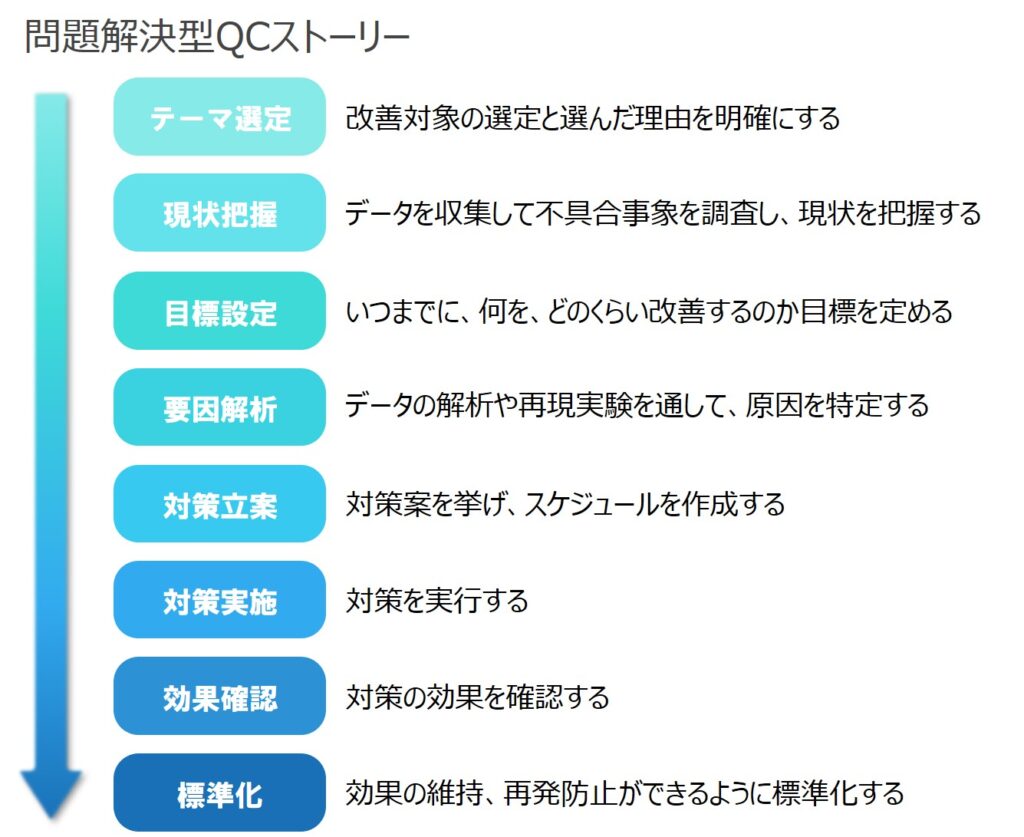

問題解決型QCストーリー

・問題解決のための検討ステップ

・問題点の現状把握と要因解析を行う

・現状把握は情報収集力

・因果関係に落とし込む

検討のステップは以下のようになっています。

・現状把握は情報収集力

問題解決型を進めるにあたっては、問題点を正しく認識すること、その原因を特定すること、この2つに尽きると言っても過言ではありません。

原因を見誤ってしまうと、対策内容も全くの的外れなものになってしまい、当然ながら効果も期待できません。

そして、真因を突き止めるには、やはり情報量が肝になります。

正確かつ豊富な情報を得るには、三現主義に基づいた現場からのヒアリング、事実関係に基づいたデータ解析など、情報収集力を磨くようにしましょう。

・因果関係に落とし込む

原因を究明して対策を実施し、効果が確認できたら万事解決ではなく、あと一歩踏み込んで考察を加えましょう。

原因に対する結果(効果)として、きちんと理論的に因果関係を説明できるのか、原理・原則に従った現象なのか、確認が必要です。

実は疑似相関のように、直接的な因果関係はなく、間に何らかの見えないファクターが関与している可能性があります。

この場合、真因ではない要素の管理に注力して肝心の隠れた要因は放置、といった状況に陥るので注意が必要です。

課題達成型QCストーリー

・課題達成のための検討ステップ

・攻めどころを決めて成功シナリオを描く

・攻めどころとは登山口選び

・シナリオの構築はリスク想定力

・攻めどころとは登山口選び

課題達成型は、よく山登りに例えられます。

目標(山頂)を設定して、登頂ルートを模索しながら、課題達成に向けて進んでいきます。

つまり、いままでに経験のない活動のことであり、新製品開発や生産性改善など、現状よりも高い水準を目指す場合に、課題達成型QCストーリーが適用されます。

攻めどころとは、アプローチの起点を決めることで、登山口を選ぶようなイメージに近いです。

登山ルートによって難易度はさまざまで、さらに登山者の実力によっても、選ぶべきルートは変わってきます。

入口を間違えて後で苦労しないためにも、アプローチの選択肢をたくさん挙げ、現状の実力(人・お金・時間など)とのバランスを考えた上で、「攻めどころ」を決めることが肝要です。

・シナリオの構築はリスク想定力

攻めどころはあくまで入口の大枠を決める話で、その後は決して一本道という訳にはいきません。

途中での枝分かれが出てきますが、その都度、迷路のように行っては戻りを繰り返していると労力も時間も足りません。

そのため、選択肢がいくつか出た段階で、メリットとデメリットを天秤にかけ、総合的にリスクの少ない道を選んで進むことが重要になります。

どれだけ多くの選択肢とリスクを挙げられるか、特にリスクの影響の大きさまで踏まえてトレードオフができると、成功の確率を高めることができます。

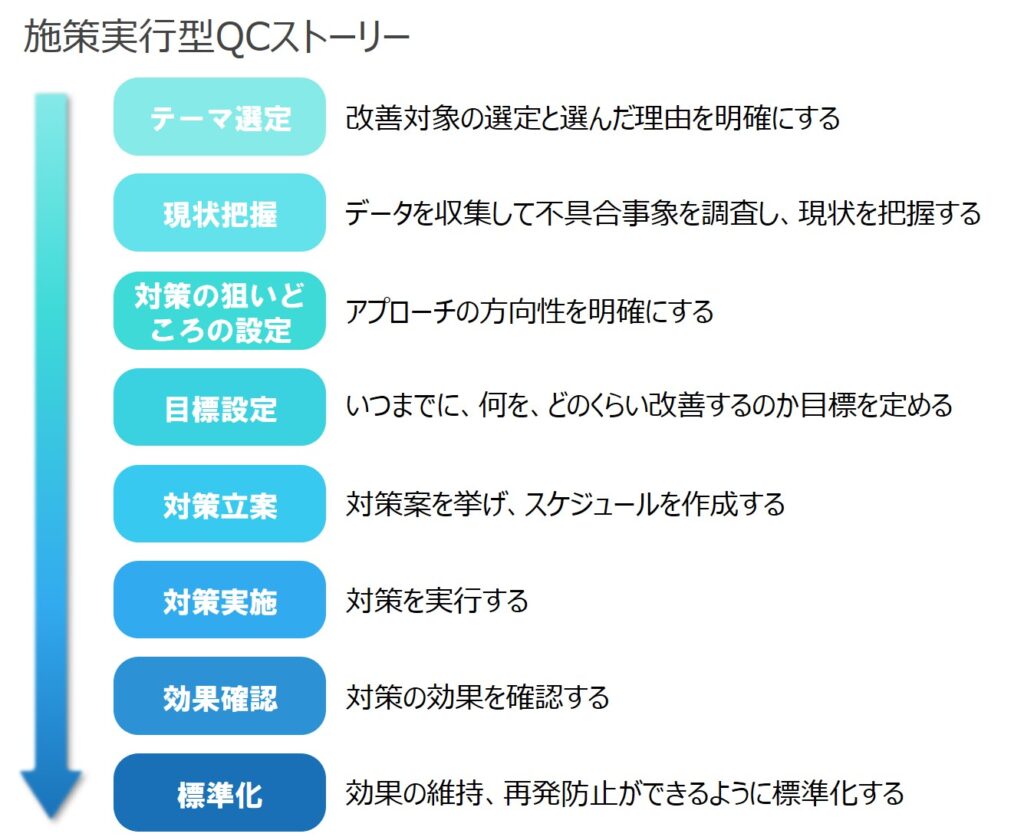

施策実行型QCストーリー

・問題解決型の要因解析の省略版

・対策をスピーディーに行う場合に有効

・対策の検討に集中する

・対策の検討に集中する

施策実行型QCストーリーは、あらかじめ問題点の原因が分かっている場合に、要因解析を省略するステップとなっています。

そのため、対策の検討に注力して、対策案の候補をたくさん挙げること、スピーディーに進めることを意識するようにしましょう。

これで問題解決も課題達成もバッチリ

重要なQC的考え方

QCストーリーを実践する中で活用できるQC的考え方を紹介します。

三現主義、5ゲン主義

三現とは「現場」・「現物」・「現実」を表し、現場でモノをよく見て現実を把握することを重要視した考え方です。

さらに、「原理」・「原則」の2つのゲンを加えたものを5ゲン主義と呼びます。

モノづくりの問題解決を図る上での現状把握には、現場からのヒアリングが欠かせません。

要因解析や対策立案など、以降の検討の前提条件にあたるので、迅速かつ正確な情報収集を心がけましょう。

源流管理

後工程になるほど不具合の影響が大きくなることから、源流(上流工程)をきっちりと管理することが重要という考え方です。

下流になると、製品廃却のロスコストや改修期間の影響が大きくなる弊害があります。

また、応急処置で対応すると根本解決に繋がらず、いずれ不具合が再発してしまいます。

そのため、問題解決の際には、表面上の影響要因だけでなく、原理・原則に基づいて真因をきちんと捉えることを心がけましょう。

ファクトコントロール

事実に基づく活動の重要性を表した品質管理の考え方です。

事実に基づく活動というのは、データや情報に関する「事実」を判断基準にして、活動方針を決めることを意味します。

これは、問題解決にも課題解決にも当てはまることで、対応策の選択肢を絞り込む上では、客観的に判断できる情報が求められます。

重点指向

あらかじめ結果に及ぼす影響の大きいものを予測して、効果の大きいものから優先順位を付けて対処することで改善を効率的に進める考え方です。

問題点や課題、対応策の選択肢がいくつもある中で、同時並行で全てを検討することはできません。

優先順位を付けるのは当たり前のことですが、重点指向の考え方では重要度、緊急度、拡大傾向を判断材料としてプライオリティを付けることを推奨しています。

判断の軸を決めておくと、第三者にも説明しやすいので、ぜひ参考にしてみてください。

プロセス重視

成果に至るまでの過程を重視する考え方です。

同じ過程を踏めば誰でも再現できること、仮に上手く再現できなくても検討の過程の中に得られるものがあること、この2つがプロセス重視のメリットです。

まさに、QCストーリーそのものが検討のプロセスにあたるので、ひとつ一つのステップを着実に実施することで成果が得られるはずです。

活躍するツール

QC7つ道具、新QC7つ道具、どちらもQCストーリーの各ステップで活用できるツールなので、すべて使いこなせることが望ましいですが、今回は、その中でも特におススメのものを紹介します。

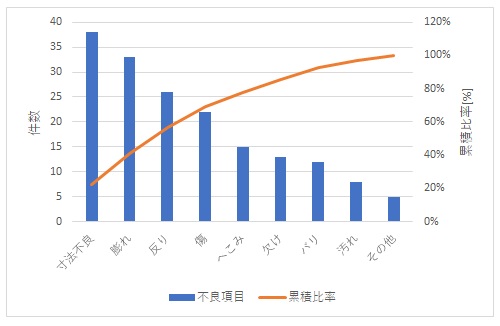

パレート図

降順に並んだ棒グラフと、累積構成比を表す折れ線グラフから構成される複合グラフです。

影響度の大きさや改善効果の前後比較を視覚的にできるメリットがあります。

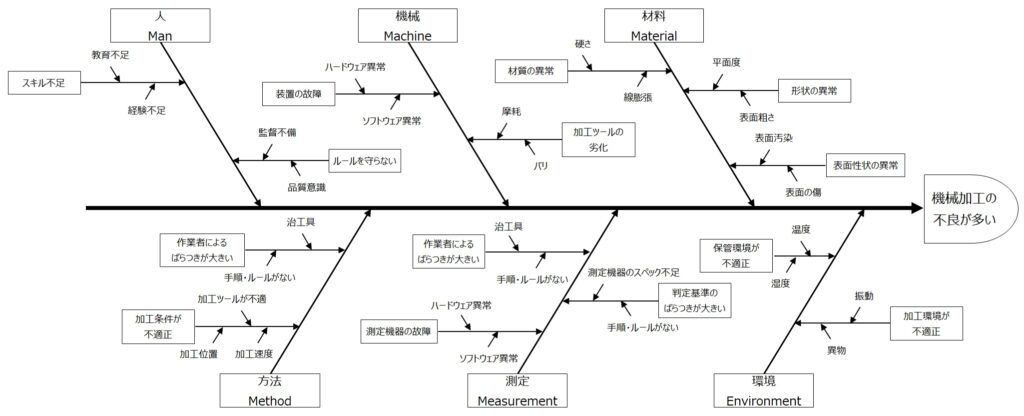

特性要因図

結果(特性)と原因(要因)を系統的に整理して視覚化したもので、魚の骨の構造をした見た目が特徴的です。

要因を階層構造に整理して、全体像を網羅的に把握できることから、要因解析のステップで情報を共有する際に有効です。

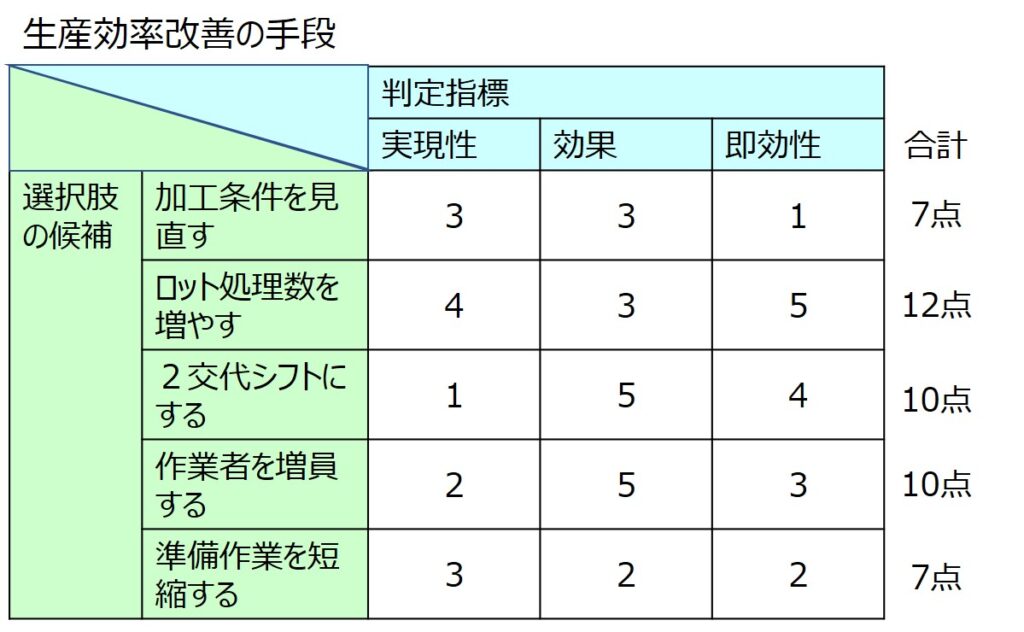

マトリックス図法

行と列に要素を配置して、その交点に関連の度合いを記号や数値で示し、問題の優先順位をつける手法です。

行には「問題点」「選択肢の候補」など、列には「要因」「評価指標」などを取ります。

対応策の優先順位を決めるにあたって、一覧にして視覚化することで、分かりやすく整理できます。

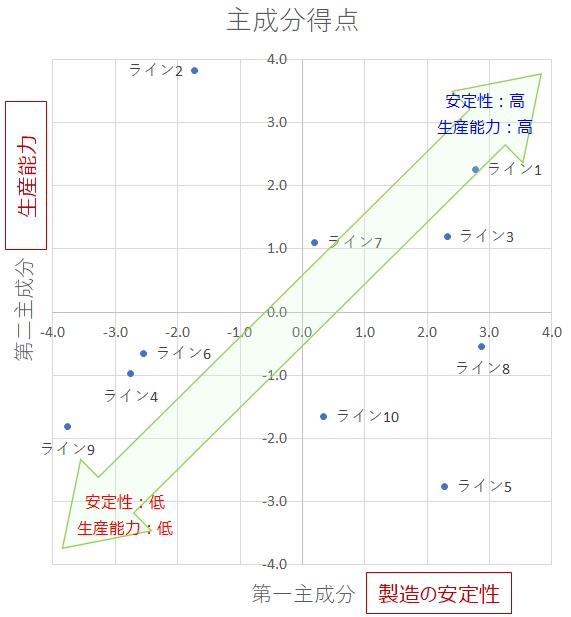

マトリックスデータ解析法

元データの情報を残しつつ、要素を縮約して二次元の平面図に表し、問題と要因の関係をわかりやすく示す手法です。

結果(特性)と関連の強い主成分を見つけ出すことで、新たな判定指標として活用できます。

要因解析や効果確認のステップでデータ処理をする際に活躍します。

こてつ経験談

トライアル・アンド・エラー

試行錯誤というと、頑張っているようで聞こえが良く感じますが、時間もお金も限られた制約の中で成果を出す必要があります。

特に経験の浅い方でよく見られるケースが、やってみて失敗したら別の策を試して・・という進め方ですが、最終的に時間切れになってしまうことが多々あります。

これは、「対策実施」のステップを急ぎ過ぎたことで、前段階の机上検討が手薄になってしまっているのです。

しかも、一本の経路(対策案)に賭けて注力した結果、行き詰った先に他の選択肢がほとんどなく、期限だけが迫って一からの検討に後戻りしてしまいます。

地図を作ってから進路を決める

知らない土地に行く際に、地図も全く見ないでとにかく進むという人は少ないのではないでしょうか。

あるいは、登山ルートも調べないで、いきなり山登りに入る人も珍しいと思います。

改善活動も同じで、たとえ正確な地図が揃っていなくても、どのような候補があるのか、どの程度のリスクが想定されるのか、事前に情報収集してシミュレーションすることが重要です。

とにかく早く効果を見たい、と焦る気持ちは分かりますが、対策実施と効果確認にも、それなりの労力と時間を費やします。

関係者全員が遭難してしまわないように、客観的な根拠データを準備し、活動計画や成功シナリオを立てるステップを大切にしましょう。

まとめ

- QCストーリー

⇒品質管理における問題解決や課題達成に向けて、目標の設定から対策立案、標準化に至るまで、一連の検討の流れをステップに表したもの - 目的・メリット

⇒改善活動の全体像の把握、いまやるべきことの明確化、進捗状況の共有 - 問題解決型QCストーリー

⇒問題解決のための検討ステップ、問題点の現状把握と要因解析を行う - 課題達成型QCストーリー

⇒課題達成のための検討ステップ、攻めどころを決めて成功シナリオを描く - 施策実行型QCストーリー

⇒問題解決型の要因解析の省略版、対策をスピーディーに行う場合に有効 - 重要なQC的考え方

⇒三現主義、5ゲン主義

源流管理

ファクトコントロール

重点指向

プロセス重視 - おススメのQC7つ道具、新QC7つ道具

⇒パレート図

特性要因図

マトリックス図法

マトリックスデータ解析法

頭では分かっていても、どうしても効果の確認に走ってしまいがちなので、あえて検討ステップを見えるようにすることで、段階を踏むことを意識しましょう。

急がば回れという言葉の通り、対策実施までに結果の大部分が決まると言っても過言ではありません。

ぜひ、QCストーリーの考え方を参考にしてみてください。

QC7つ道具とセットで学びたい方へ。

ケーススタディとして事例を参考にしたい方に。

ストーリー風で、はじめての方でも入りやすい一冊。

同じく、はじめて学ぶシリーズの課題達成型QCストーリー編。

コメント