「FTAを使うと、何のメリットがあるの?」

「どのような様式なの?」

「作り方の手順を知りたい」

こんな疑問や悩みをお持ちの方に向けた記事です。

FTA(故障の木解析)は不具合の原因調査に欠かせないツールで、製造業に関わる方は避けて通れないと言っても過言ではありません。

しかし、いざ不具合が起きてから作り方を調べていては、初動対応が遅れてしまいます。

そのため、あらかじめFTAの構成や作り方の手順、考え方のポイントを理解しておく必要があるのです。

初めての方でもわかるよう、できるだけ基本から説明しますので、皆さんの参考になればうれしいです。

FTAとは?

FTAとは、「Fault Tree Analysis」の略で、日本語では「故障の木解析」と呼ばれます。

不具合事象をトップにして、故障の要因を階層に分解した樹形図状の図式で、原因調査を網羅的に行うための解析手法です。

対象の不具合事象を最初に挙げ、そこから下位に向かって要素を分解していく、いわゆるトップダウン型の解析手法です。

木の幹と枝のように見えるから、故障の木っていうんだね

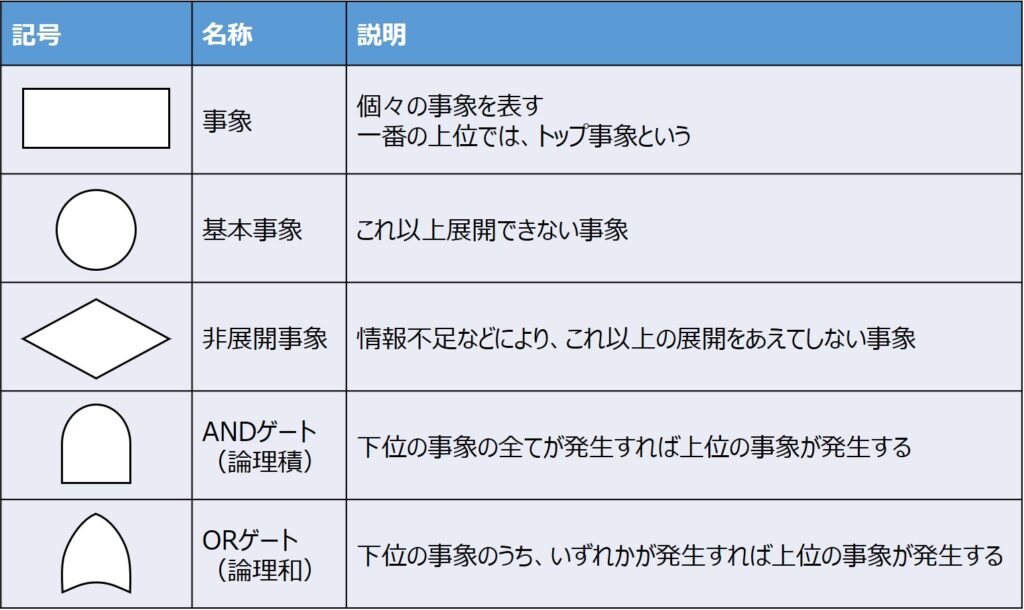

FTAの構成

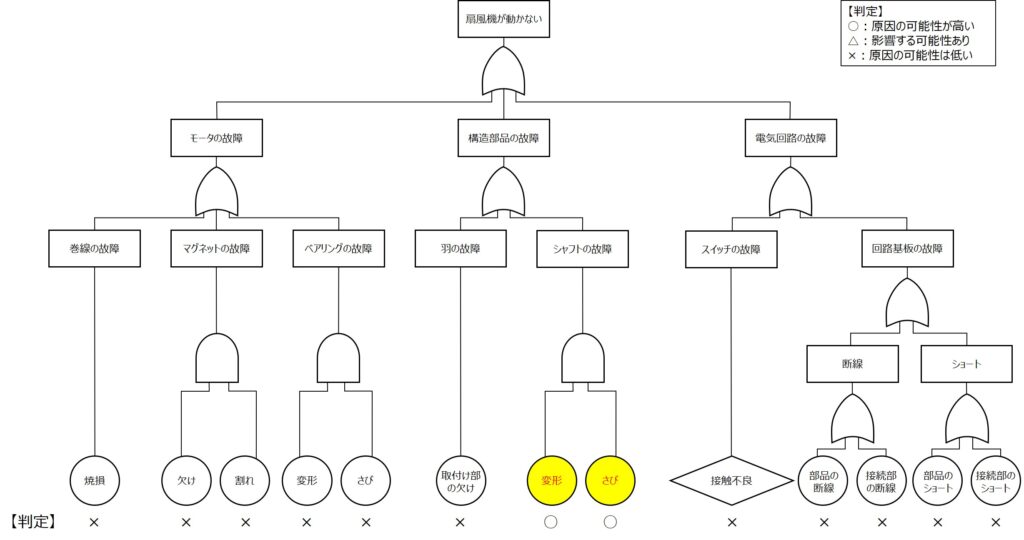

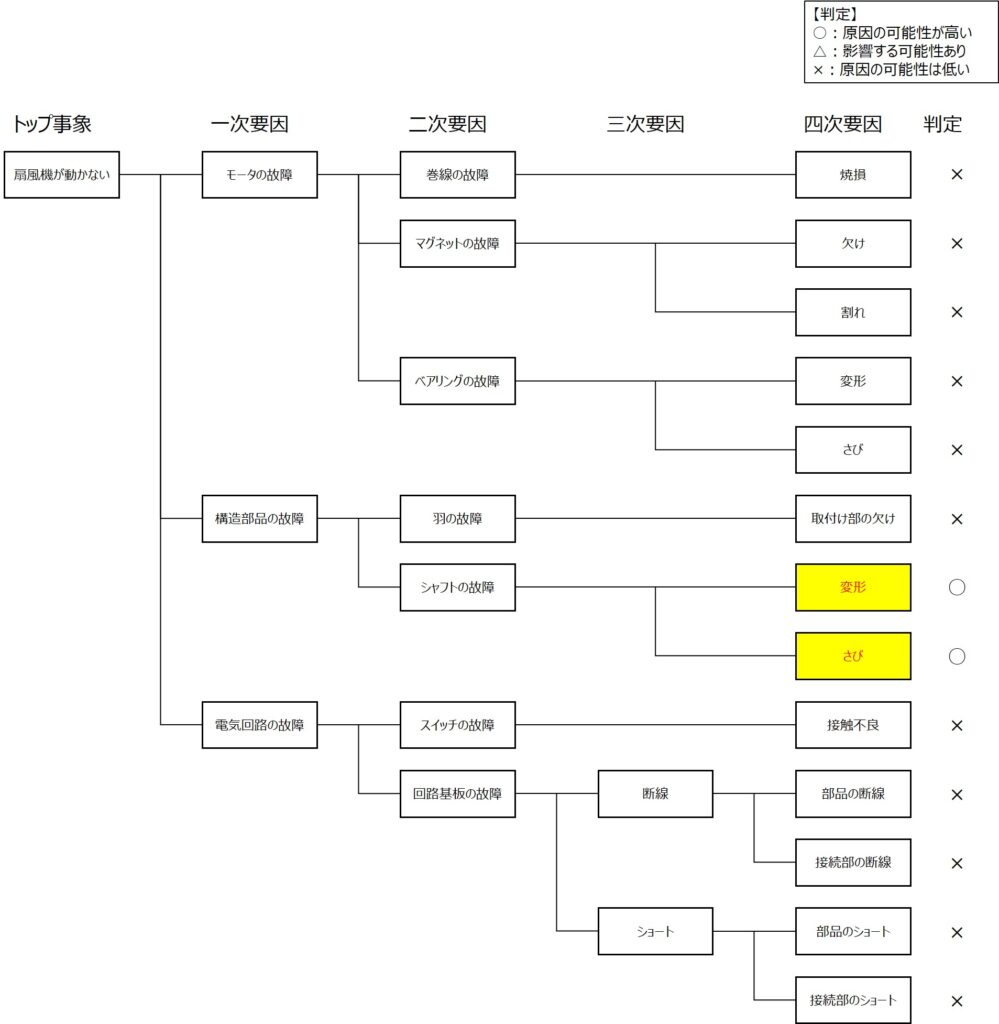

こちらは、FTAの様式の一例です。

一番上に位置するのが、対象の不具合事象を表し、「トップ事象」と呼ばれます。

そして、図の上から下に向かって、樹形図状に要素(事象)を分解していきます。

また、事象と事象を線で結ぶにあたって、間に論理記号が入っているのが見た目に特徴的です。

それぞれの図形の意味は以下の通りです。

FMEAとの違い

故障モード解析には、もう一つFMEA(Failure Mode and Effects Analysis:故障モード影響解析)の手法があります。

あらかじめ、想定される製品の故障モードをランク付けし、点数の高い項目を見える化して対策の方針や優先順位を決めるための解析手法です。

FTAが不具合の原因調査を目的として用いるのに対し、FMEAは不具合の未然防止として活用することが大きな違いです。

また、FMEAは考え得る不具合を最初に全て挙げ、それぞれの要素に対して対応策を検討する、ボトムアップ型の解析手法なので、FTAとの違いを覚えておくと良いでしょう。

目的・用途・メリット

1.不具合の原因調査

階層的に表現することで、見た目にも分かりやすく整理することができます。

また、いくつかの要因が複合的に影響している場合や、原因の特定に至らず複数の要因が可能性に残る場合など、図式化することで第三者にも伝わりやすくなります。

2.不具合要因の一覧化

FTAでは、不具合に直結する要因以外も網羅的に抽出するので、影響する可能性のあるものを一覧化して把握することができます。

現状では、直接的な原因でなかったとしても、前提条件が異なれば、原因が変わってくる可能性があります。

一度、要因を一覧化して抽出しておくことで、次に同様の不具合が出た場合にも活用でき、調査の初動対応を迅速に進めることができます。

3.発生確率の推定

事象ごとに発生確率を定量化できれば、AND条件の場合は、それぞれの要因を掛け算すると上位の事象の発生確率を求めることができます。

図式化することで、どの要素を掛け算すれば良いのか、視覚的にも分かりやすく便利です。

2つの様式のFTA

日本工業規格(JIS. C 5750-4-4:2011)によると、FTAはシステム信頼性の解析技法とされており、先に紹介した論理記号を用いる様式が定義されています。

モノづくりの現場で使用するFTAには、この様式の他に、論理記号を使わずに一次要因、二次要因と階層を分け、なぜなぜ分析や系統図法のような図式で構成されるものも一般的に用いられます。

特に明確なルールはありませんが、私の経験則で言うと、一次要因をどのような要素で分類するかによって、使い分けるのが良いと思います。

例えば、論理記号を用いる様式の場合、元々、システム解析向けに用いられた特色もあり、主に製品の構成要素で要因を分けることが多いです。

製品を一つのシステムと捉えた際に、ひとつの部品の故障で不具合が発生するのか、あるいはフェールセーフの機能を備えているのか、まさに、ANDとORの考え方が適用できます。

これに対し、工程順や4M(Man、Machine、Material、Method)の要素で分類する場合、基本的にそれぞれの要因は独立していることが多く、なぜを繰り返す図式の方が原因の深掘りに適していることもあります。

工程の場合、QC工程図のように上下に並べた方が分かりやすそうだね

作り方の手順

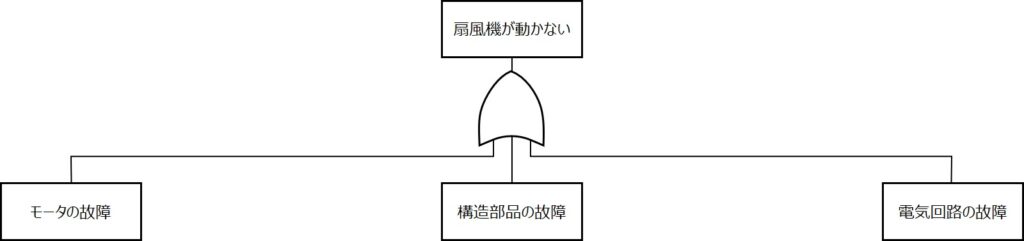

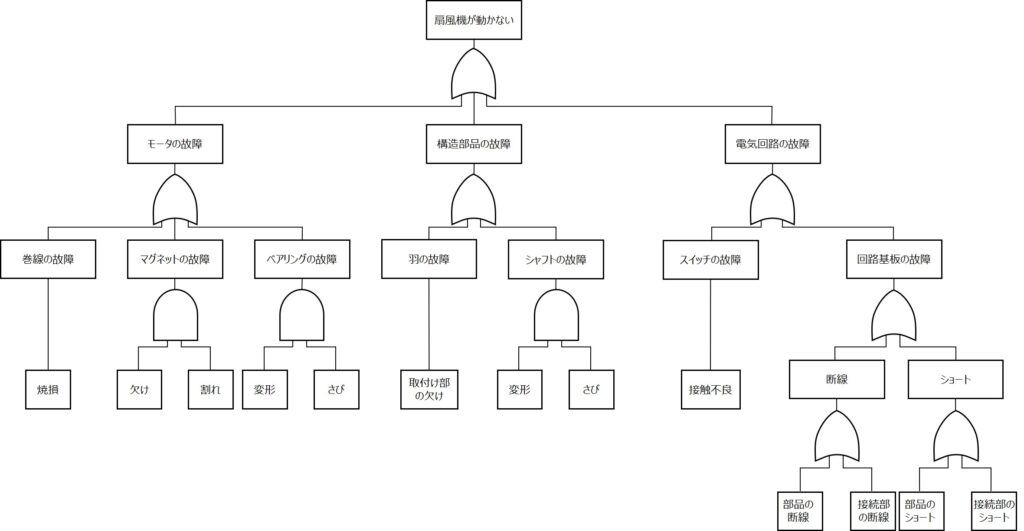

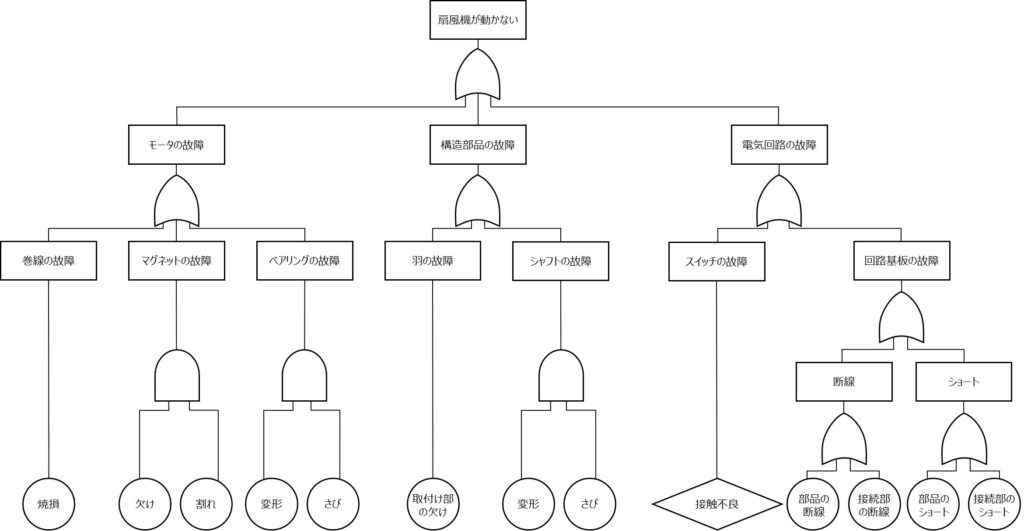

ここでは、「扇風機が動かない」という故障モードの具体例で、論理記号を用いたFTAの作成手順を説明します。

FTAの構成はトップ事象を最上段に記載して下方向に展開するか、左側に記載して右方向に展開するか、どちらでも構いませんので書きやすい方をお使いください。

なお、論理記号を用いない様式でも、作り方の手順は同じですので、ご心配なく。

1.前提条件を整理してトップ事象を記入する

ざっくり言うと「トップ事象=不具合の事象」なのですが、記入する前に少し立ち止まって、前提条件を整理しましょう。

というのも、FTAはトップ事象の原因を調査するためのもので、調査の目的に沿ったものか確認する必要があります。

例えば、「扇風機が動かない」という同じ故障モードでも、以下の3つのケースを想像してみてください。

ケース①:初期故障

購入した新品の段階から動かない場合、最初から断線している、あるいは部品がそもそも足りていないなど、要因が考えられます。

逆に、巻線の焼損など、使用に伴う劣化モードは不具合要因から外れる可能性が高いです。

ケース②:経年劣化(たまに動く)

以前は動いていたが、調子が悪くなった。しかし、まだ動く。このような場合は、経年劣化によるものと考えられますが、状態が復旧することに特徴があります。

完全な断線ではなく、接触不良などの可能性があります。

ケース③:経年劣化(全く動かない)

この場合、いわゆるモータが焼けてしまったような事例が該当し、経年劣化で一度ダメになると、二度と動かないような状態になります。

このように、単に「動かない」というモードでも、前提条件が異なると最終的にたどり着く原因が全く変わってくるので、発生事象の正確な情報を集めておきましょう。

2.一次要因を抽出する

調査目的とトップ事象を整理したら、次は一次要因を洗い出していきます。

一次要因は、大きく分類した項目を挙げるので、製品の構成要素、工程順、4Mなど、あらかじめいくつかの様式を準備しておくと、実際に作成する時に便利です。

3.二次要因以降を抽出する

次に、同じ要領で二次要因以降の階層を作成していきます。

製品の構成要素で分類する場合、大きなユニットから徐々に部品単体に分解します。

あるいは、工程で分類する場合は、最初は工程の大まかな分類から、手順の詳細や装置の構成要素に分解するなど、階層ごとに細かくしていきます。

階層を深堀りするには、なぜの問いかけを繰り返し、できるだけ要素の最小単位まで分解するようにしましょう。

4.論理記号を修正する

要因の抽出が終わったら、論理記号を修正していきます。

最初は、四角枠で抽出した要素も、最小単位まで分解できたら丸印に、情報不足で途中で分解が不可能なものは菱形で表記しましょう。

5.判定を記入する

最後に、原因の可能性について、要因ごとに判定を記入します。

影響のないものは「×」、可能性が残るものは「△」、原因の可能性が高いものは「○」とします。

6.追加調査を計画する

FTAを作成する段階では、必ずしも「○」が特定できていなくても問題ありません。

「△」として可能性が残るものを絞り込めれば、次の段階では、原因を切り分けるための評価や調査を計画しましょう。

全部「×」になったら、漏れがないか見直そう

FTA作成のポイント

1.前提条件をはっきりさせる

不具合事象の前提を見誤れば、FTAそのものが無意味になってしまうと言っても過言ではありません。

いつ、どこで、どんな風に発生したのか、初めての事象か、再現性はあるのか、FTAを作成する前段階の調査の手を抜かないようにしましょう。

2.原因の切り分けに何が必要か考える

FTAを作成した段階では、「△」の要因が残る場合がほとんどです。

これを切り分けるために、何と何を比較すれば良いのか、どのようなサンプル形態で確認が可能か、FTAを作成しながら追加調査のメニューを考えておきましょう。

3.根拠資料と合わせて情報資産に残す

不具合調査も無事に終わり、FTAも全て埋まって、これで万事解決という訳ではありません。

FTAだけ完成して終わりというケースをよく見かけますが、第三者がこの資料だけ見ても、検討の経緯や判断理由を読み取ることはできません。

そのため、原因の切り分けに至った根拠となる裏付け資料とFTAとを合わせて、技術資料に残すことを一連の流れで実施するようにしましょう。

まとめ

- FTA(Fault Tree Analysis:故障の木解析)

⇒不具合事象をトップにして、故障の要因を階層に分解した樹形図状の図式で、原因調査を網羅的に行うための解析手法

⇒対象の不具合事象を最初に挙げ、下位に向かって要素を分解するトップダウン型の手法 - 目的・用途

⇒不具合の原因調査、不具合要因の一覧化、発生確率の推定 - 作り方の手順

⇒①:前提条件を整理してトップ事象を記入する

②:一次要因を抽出する

③:二次要因以降を抽出する

④:論理記号を修正する

⑤:判定を記入する

⑥:追加調査を計画する - 作り方のポイント

⇒①:前提条件をはっきりさせる

②:原因の切り分けに何が必要か考える

③:根拠資料と合わせて情報資産に残す

FTAは同時並行で網羅的に原因調査を進められる強力なツールです。

最初は要因を抽出したり、体裁を整えたりするのに時間を要するかもしれませんが、いったん考え方や様式を確立すると、作成するハードルも低くなってきます。

不具合が出たらまずはFTAを作成するくらいの習慣をつけておくと、調査そのものも効率的に進められるので、ぜひ身近なテーマを題材に実施してみてください。

続いて、実践編として基本事象を漏れなく抽出する秘訣はこちらの記事で紹介しています。

最後まで読んでいただき、ありがとうございました。

豊富な事例で分かりやすい。

FTAを極めるならコレ。

コメント