「アローダイアグラム法とは、どんなものか?」

「ガントチャートとの使い分けを知りたい」

「日程を計画する以外の活用例を知りたい」

このような疑問・悩みをお持ちの方に向けた記事です。10分で理解できるよう、わかりやすく簡潔に解説します。

見た目が特徴的で作り方も簡単なので、いちど使い方を覚えるとプロジェクト管理に重宝すると思います。

どのような場面でどんな手順で作るのか、具体例を交えて解説しますので、ぜひ最後まで読んで参考にしていただければと思います。

アローダイアグラム法って何?

全然イメージつかない・・

アローダイアグラム法とは

作業の順序や所要日数を丸と矢印で結んでフローチャートにして、日程計画や方針検討を図る手法のことです、新QC7つ道具の一つです。

日程計画を矢印で表した図なので、その名の通り「Arrow Diagram」と言われています。

海外ではPERT図(Program Evaluation and Review Technique)とも呼ばれています。

図の構成

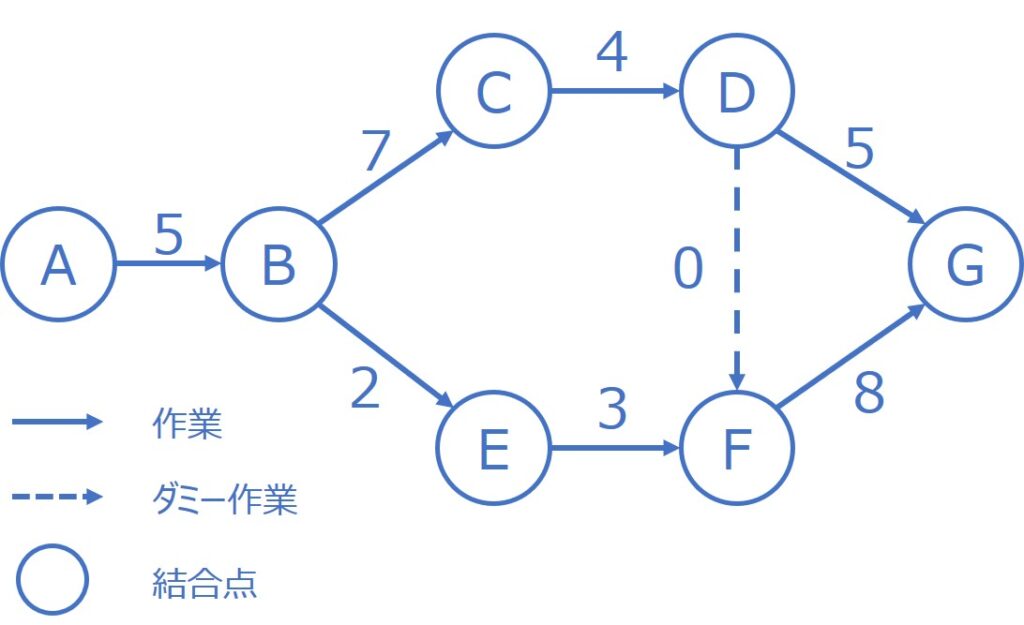

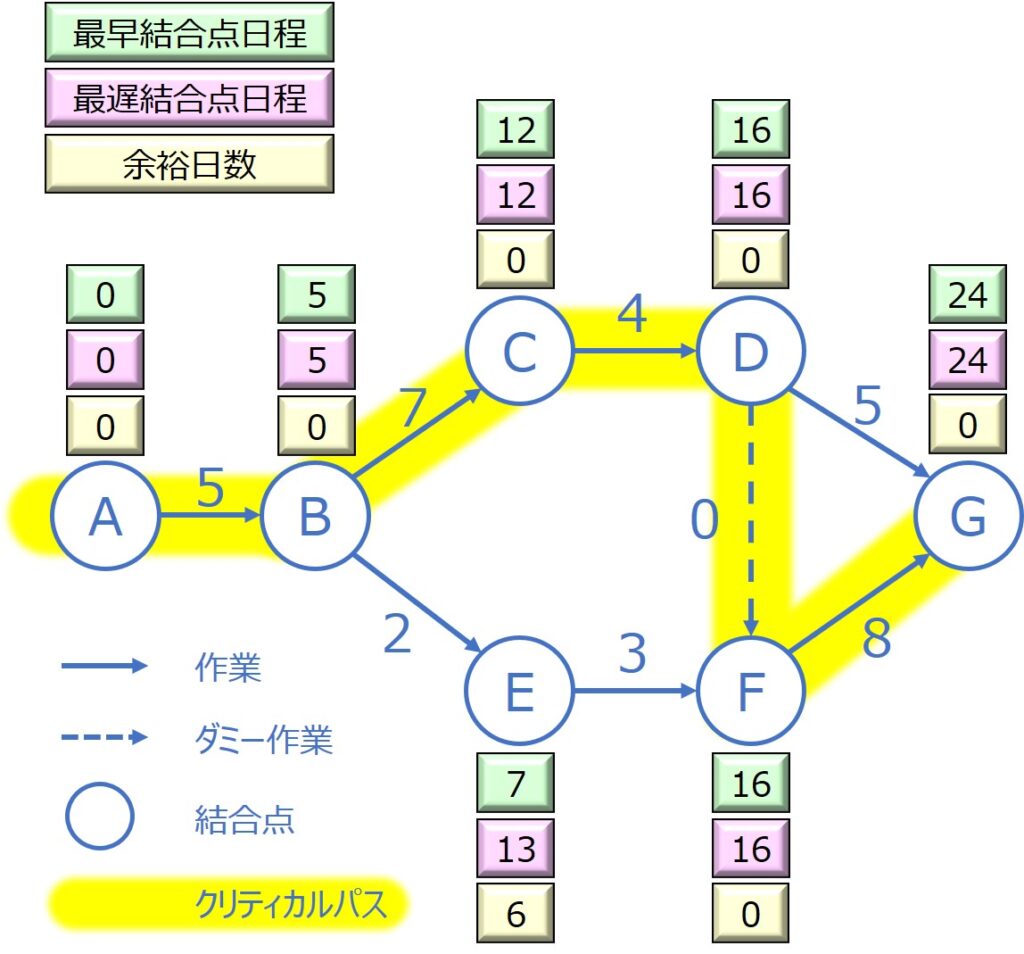

以下に一例を示します。

例えば、「A」の工程を5日経て、次の「B」の工程に進めるなら、結合点AからBへと矢印を結び、その上に所要日数として「5日」と記載します。

ガントチャートとの使い分け

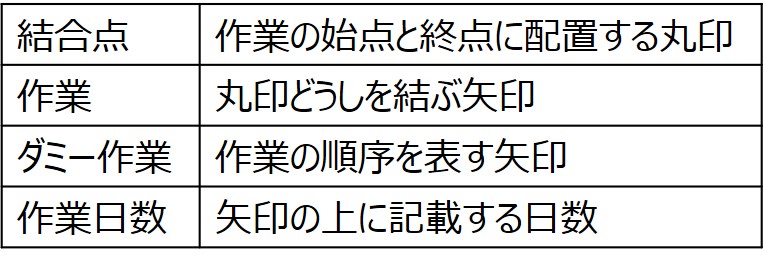

作業と時間の関係を表す手法として、ガントチャートがあります。

縦軸に作業内容、横軸に時間をとり、各作業の開始と終了を帯状グラフで表現した図です。

単純な作業の経過を示す場合や、作業全体の一覧化に有効で、主に小規模の計画に用いられることが多いです。

ただ、作業どうしの関係性を表したい場合や、工程全体の中で工期のカギを握る工程を把握することはできません。

アローダイアグラム法は、このような欠点を補う手法として、主に大規模な計画で効果を発揮します。

それぞれ向き不向きがあるんだ

なぜ使うの?

目的・用途・メリット

- 日程計画

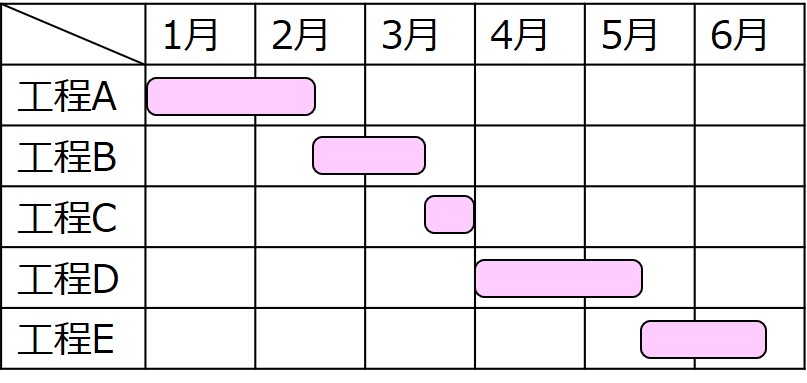

作業順序を整理して、工程全体をフローチャートにすることで、前後の関係に矛盾のない計画を立てることができます。

また、全体の中で遅れてはいけない工程や、反対に余裕のある工程が分かるので、適切な計画を立てられます。 - 進捗管理

全体をフローチャートにすることで、各作業が全体のどの位置にいるのか把握しやすくなります。

後工程の開始までに、いつまでに何を準備すべきか、作業着手までの計画を効率的に行うことができます。 - 工期短縮の分析

全体の中で遅れてはいけない工程は、すなわち工期を左右します。

工期を短縮するには、どの工程をどのくらい改善すればよいのか、並行作業は可能か、といった重点的に対処すべきポイントの把握に有効です。

どんな場面で使うの?

活用例の一部を紹介します。

【活用例①】日程計画

フローチャートにして、工程全体の所要日数を一覧化することで、日程計画を立てる検討資料に使います。

矢印の上の数字は所要日数で、すべての作業に対して記載します。

また、破線の矢印はダミー作業を表し、順序を示しています。

つまり、前の作業が終わらないと次を着手できないという意味で、実際に発生する作業ではないため、日数は0日として表記します。

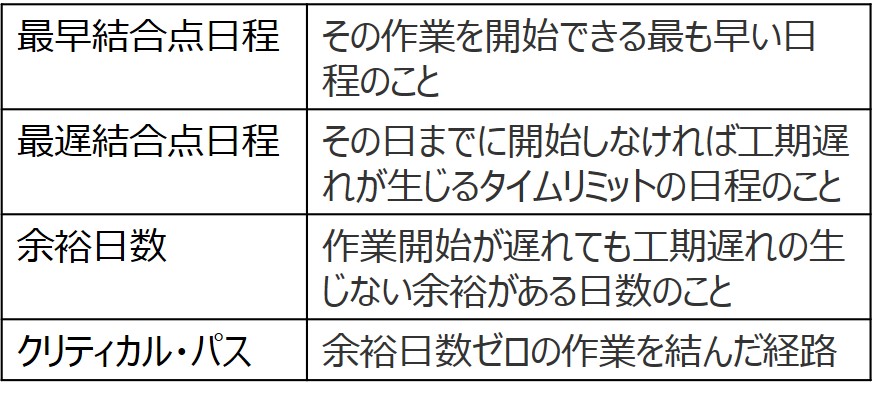

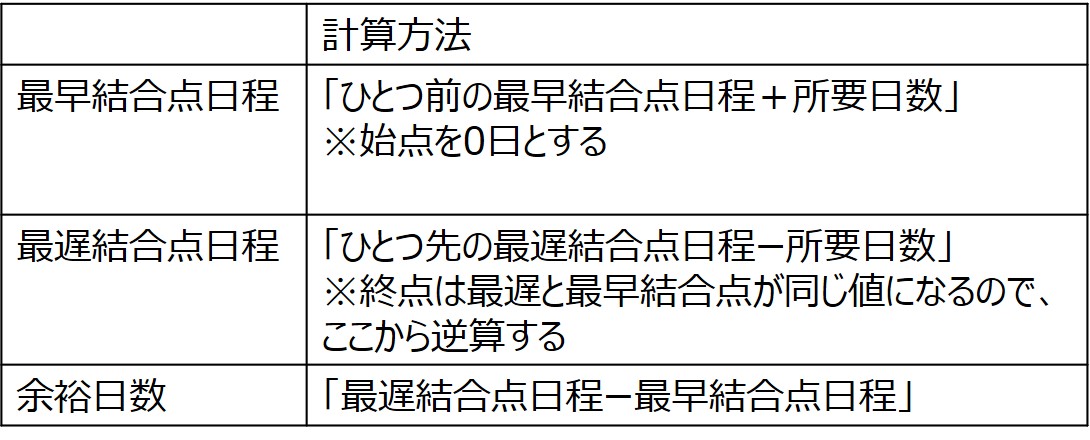

ここで、用語の定義を以下に記載します。

このような情報を明確にすることで、工程全体を見渡すことができ、最適な日程計画を立てることに有効です。

特に、クリティカル・パスの作業が遅れると、全体の日程に影響を及ぼすので、重点管理対象の工程となります。

部品点数が多く、工程が複雑な場合に有効で、作業工程の設計図として、サプライチェーン管理を効率的に行う上で効果を発揮する手法です。

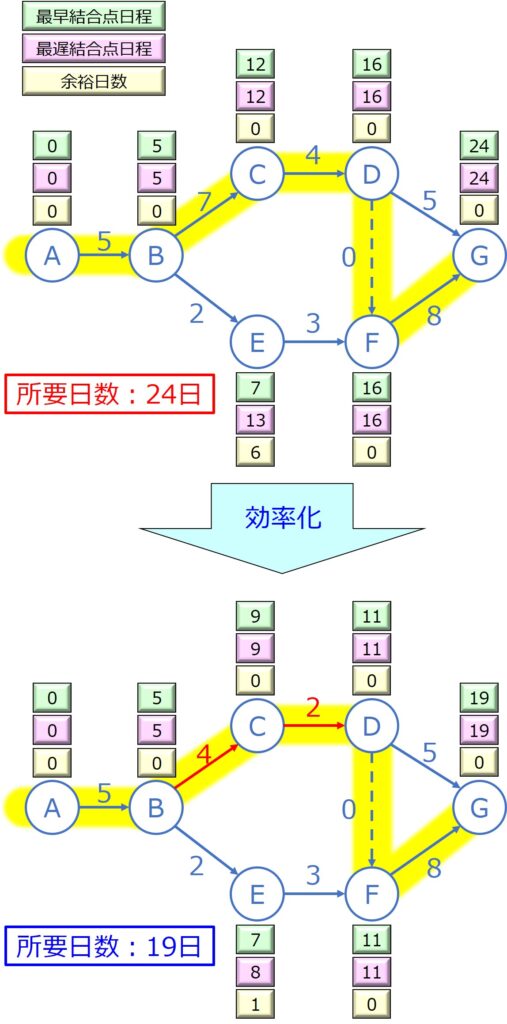

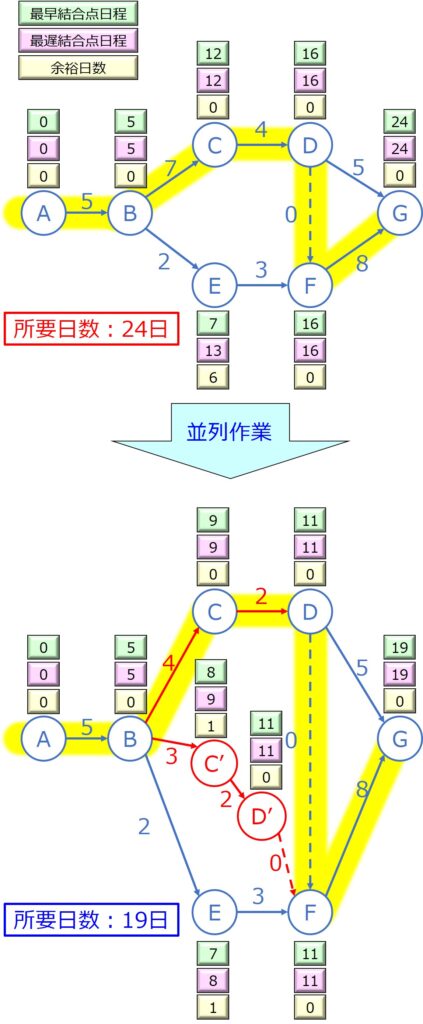

【活用例②】工期短縮

ボトルネック工程を明らかにして、重点的に対処する工程を確認できます。

例えば、以下のように特定の工程を改善(効率化)して、所要日数を減らす選択肢があります。

クリティカル・パスの対象工程の改善により、工期短縮につながっていることが分かりますね。

また、以下の例では、「C」「D」を並列作業とすることで、短縮を図っています。

このように、工期短縮にも複数の手段がありますが、フローチャートにして見える化することで、職場の関係者との情報共有も円滑にできます。

どの工程がカギを握るのか分かりやすいね

どうやって作るの?

最初に基本的なルールを説明します。

ルール

- 各作業の矢印は、必ず結合点とつながっている

始点と終点を除いて、必ず前後とつながっています。 - 2つの結合点を結ぶ矢印は、1本だけ

並列作業を表したいのであれば、別の点を配置しましょう。 - 前後関係はダミー作業で表す

日数を0日としたダミーを追加し、破線の矢印を使いましょう。 - 作業のループを入れてはいけない

時間の逆戻りを意味するので、いちど結合点から出たら、同じ点に戻ってきてはいけません。 - 前工程がすべて完了しないと着手できない

ひとつの結合点に複数経路から矢印が入る場合は、すべての工程が揃わないと、着手できません。

手順

- 必要な作業を挙げる

まず、必要な作業と所要日数を調査します。 - 結合点を配置して矢印でつなぐ

それぞれの作業をラベルなどに書き出し、作業の順にラベルを並べ替えて配置します。

その前後に結合点を並べて矢印でつなぎます。 - 結合点に番号をつける

番号を振ります。アルファベットや数字で記載し、基本的には工程が進むにつれて、番号が大きくなるようにします。 - 所要日数を入れる

矢印の上に日数を記載します。 - 3つの日程を計算する

すべて算出できたら、各作業の横に記載します。 - クリティカル・パスを明示する

余裕日数がゼロの経路を結んで明示します。

いろんな日程の情報が分かるんだ

作るときの注意点

- 結合点を作業と間違えない

- 工程フローは正確に

- 不要なダミーを入れない

- 結合点を作業と間違えない

基本的なことですが、結合点に番号が割り振られるので、結合点そのものを作業番号と間違えやすいので、注意しましょう。 - 工程フローは正確に

図式化する前に、工程フローを正確に整理しておきましょう。

前後関係や並列作業など、抜け漏れがあると、クリティカル・パスを見誤る可能性があります。

あくまで、分かりやすく整理するツールに過ぎないことを忘れず、事前に関係者でしっかりと議論して、認識を合わせておきましょう。 - 不要なダミーを入れない

作業の前後関係を示すうえでダミーは必要ですが、不要に入れると分かりにくくなってしまいます。

全体図が完成したら、いちど詳細を見返して、不要なダミーがないか確認し、シンプルで分かりやすいものに仕上げましょう。

こてつ経験談

ボトルネック工程と言われ

新規の製造ラインの立上げにあたり、ひとつの工程に対し、それぞれ専属の担当者が従事して、並行して立ち上げを進める計画がありました。

私もその一部の工程を任され、計画通りに立上げの準備を進めて、いよいよ稼働を開始することになります。

稼働を始めた直後は、生産タクトや品質の実力を把握するため、しばらく生産モニタを行うことにしました。

チョコ停や処理能力の実績値を把握できたところで、あらためてアローダイアグラム法を用いて工程全体の状態を確認してみました。

すると、なんと私の担当する工程の所要日数が最も多く、また全体を通してボトルネック工程となっていることが分かったのです。

目標が明確になる

早速、最早、最遅、余裕日数の3つの日程を細かく調べて、対応策を検討することにしました。

この手法の良いところは、ボトルネックを解消するために、どのくらい短縮すればよいか、改善目標を明確にできることです。

できるだけ短縮とか、工程全体を対象にするとか、すべて達成できれば良いですが、目標が漠然としていると活動そのものも中途半端になってしまいます。

どの工程に注力するか、最低限どこまで改善すればよいか、目標を明確にすることで集中して取り組むことができます。

当時も、他を担当するメンバーに協力を要請し、総力を挙げて改善に取り組んだことで、早期に目標タクトを達成することができました。

選択と集中に効果的な手法として、うまく活用できた事例でした。

まとめ

- アローダイアグラム法

⇒作業の順序や所要日数を丸と矢印で結んでフローチャートにして、日程計画や方針検討を図る手法(別名:PERT図) - 目的・用途

⇒日程計画、進捗管理、工期短縮の分析

⇒クリティカル・パスを見つけて、重点的に管理する工程を把握する - 作るときの注意点

⇒①:結合点を作業と間違えない

②:工程フローは正確に

③:不要なダミーを入れない

手軽に作成できて、情報共有のツールとしても、とても有効です。

工程管理やサプライチェーン管理を効率的に進めていきましょう。

コメント