「チェックシートってどんな種類があるの?」

「何のためにチェックシートを使うの?」

「作り方と活用例を知りたい!」

このような疑問や要望をお持ちの方に向けた記事です。10分で理解できるよう、わかりやすく簡潔に解説します。

チェックシートから何が読み取れるのか、着目すべき傾向の特徴について、実際の考察の事例を交えて解説しますので、ぜひ最後まで読んで参考にしていただければと思います。

チェックシートって何?

何をチェックするんだろう

チェックシート(英: check sheet)は、データの取得・整理を容易にし、また点検・確認項目がもれなく行えるように、あらかじめ設計された様式・フォーマット。

引用元:Wikipedia

ヒストグラムやパレート図を作成するためのデータ集計や、装置の始業前点検の用途などで用いられます。

特定の決まった様式があるわけではなく、それぞれの目的に合わせてカスタマイズすることが多いです。

例えば、マンションの内覧会での確認事項や、トイレの清掃点検など、日常生活で目にする場面も多いですね。

なぜチェックシートを使うの?

目的・用途

チェックシートには、目的別に「調査・記録用チェックシート」と「点検・確認用チェックシート」の2種類があります。

- 調査・記録用チェックシート

データを項目ごとに分類して、どの項目に該当するか、カウントして記録する形式。

集計が完了したら、一覧表として全体を俯瞰して傾向を見ることができます。 - 点検・確認用チェックシート

装置の性能確認や、安全点検、現場の5Sの活動状況など、あらかじめリスト化された項目にチェックを入れて確認する形式。

点検記録として、そのまま保管することもできます。

メリット

- 記録の簡略化

あらかじめリスト化することで、記録作業を簡略化でき、作業時間を短縮できる利点があります。 - データ解析の効率化

一覧表にして視覚化することで、問題点を見つけやすくなる利点があります。 - 判断基準の統一化

あらかじめ点検内容を決めておくことで、常に同じ基準で判断することができます。

また、確認項目の漏れ防止の効果もあります。

データの記録も解析も効率的に!

どうやって作るの?

- 目的を整理する

- チェック項目を決める

- フォーマットを作る

- 実際に使って改善点を反映する

- 目的を整理する

まずは、目的をよく考えて、明確にしておきましょう。

例えば、調査用チェックシートの場合、ただ何となくデータを収集して、あとは集計結果から自然と傾向を掴めるはず!?という期待で進めても得られるものは少ないです。

傾向を掴んで改善につなげたいのか、それとも効率的なデータ収集をしたいのか、目的によって準備すべきフォーマットの中身は変わってきます。 - チェック項目を決める

目的の達成のために、どのような情報が必要か考えて、チェック項目を決めましょう。

不良項目の調査の場合、すべての項目を事細かに挙げればよいわけでもなく、細かすぎると反対に傾向を掴みにくくなる可能性もあります。

例えば、どのような系統の不良が多いのか知りたいのであれば、4Mの要素に着目して分類するのも一つの手法です。

4Mとは、Man(人)、Machine(機械)、Material(材料)、Method(方法)のことで、大まかな分類での傾向が把握できれば、重点的に取り組むべき施策も立てやすくなります。 - フォーマットを作る

チェック項目を記載したフォーマットを作りましょう。

目的に合わせて、集計期間を適切に設定することも重要です。

例えば、一週間ごとの傾向を把握したいなら、月~金の5日分を一枚に盛り込んだ方がわかりやすいです。 - 実際に使って改善点を反映する

現場で仮運用してみて、改善点を洗い出しましょう。

使い勝手の良しあしは、実際に使ってみて初めてわかることも多いので、ある程度のドラフト版が完成したら、仮運用しながらブラッシュアップしていきましょう。

どんな活用例があるの?

調査・記録用チェックシートは、いろいろな目的で用いられますので、主な活用例を紹介します。

- 不適合要因調査

- 不適合位置調査

- 度数分布調査

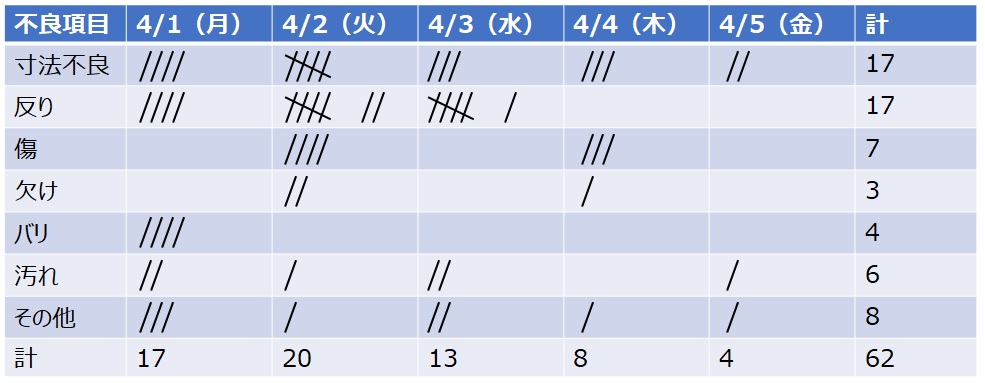

- 不適合要因調査

不良項目ごとの発生状況を記録したものです。

何が、いつ、どのくらい、発生したのか、状況の詳細を把握できます。

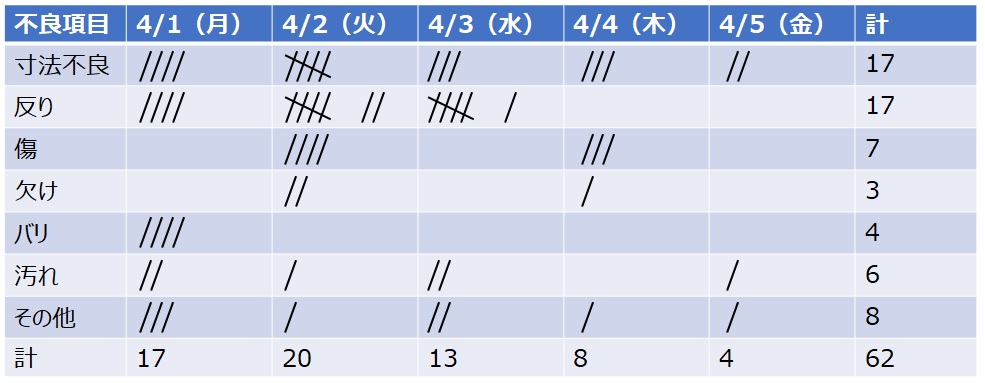

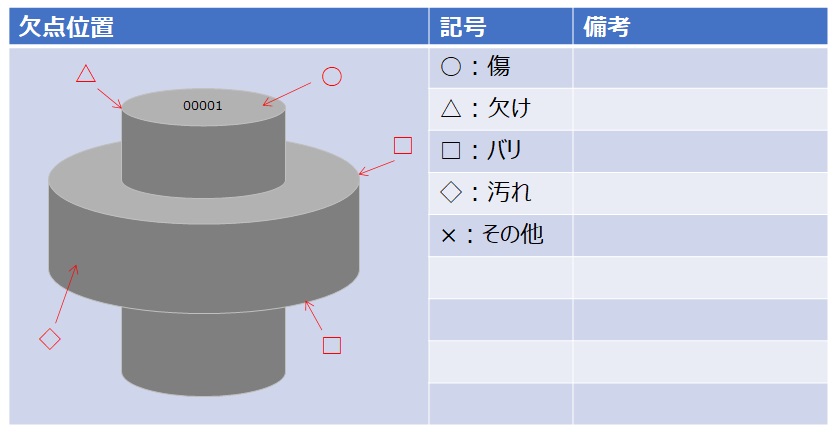

- 不適合位置調査

特定の項目を対象に、より詳細を調査したい場合に活用されます。

例えば、外観不良など特定の不良モードに限定したケースで、原因調査の下準備として、発生状況の調査を行う際に有効です。

この形式では、どこに、何が、どのくらい、発生したのか把握できます。

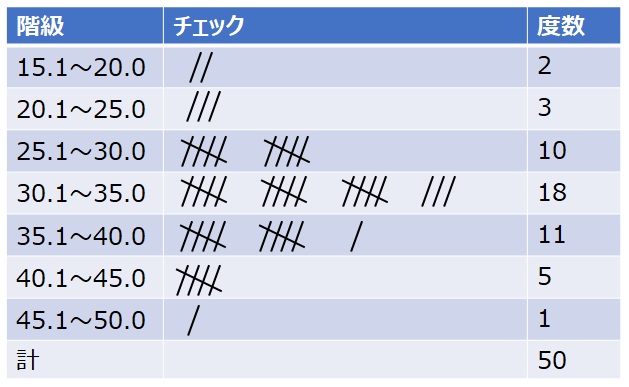

特に、模式図などを加えることで「どこに?」という要素も細かく記録できることが特徴です。 - 度数分布調査

あらかじめ対象範囲を区分けし、該当する数量をカウントするものです。

列方向に集計期間を分けるなど工夫しだいで、分布の推移も合わせて把握することができます。

いろんな様式があるんだね。

実際に考察してみよう

ここまでで、チェックシートの種類や作り方を説明しました。

最後に、もう一歩踏み込んで考察するために、不良原因の調査を事例に挙げて解説します。

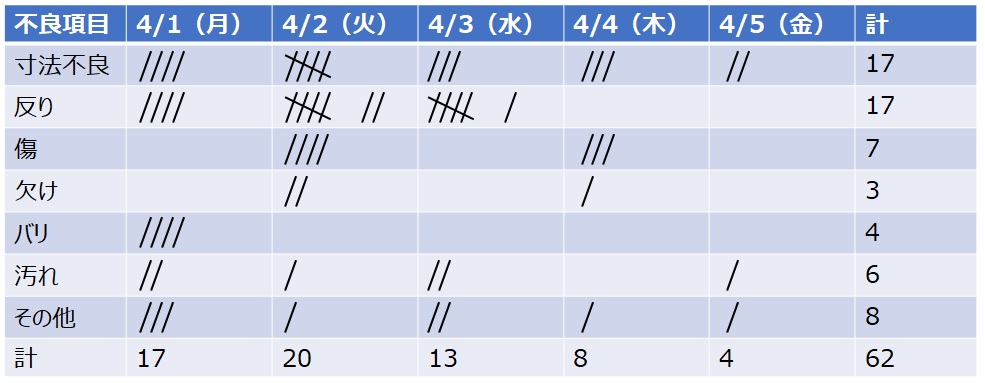

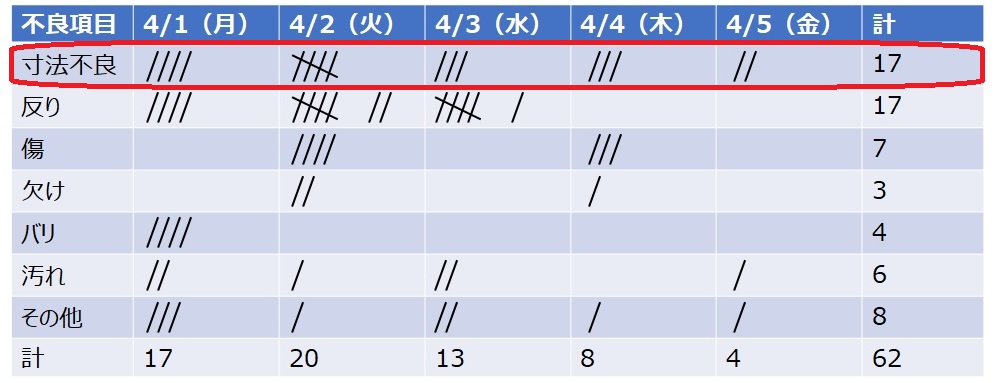

例えば、調査用チェックシートで、以下のような集計結果が得られたとします。

さて、ここから何を読み取れるでしょう。

4つのケースで考察してみます。

- 時間軸の傾向に着目すべし

- 傾向の変化に着目すべし

- 突発的な傾向に着目すべし

- 定常的な傾向に着目すべし

- 時間軸の傾向に着目すべし

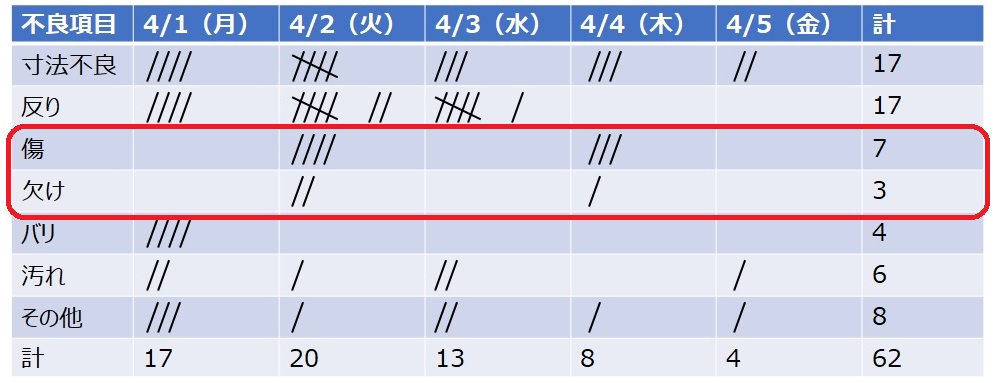

傷や欠けの不良は、特定の日に発生していることが特徴的です。

このような場合、例えば作業者のシフトなど、何か発生日に偏りの出る要因を調べてみましょう。 - 傾向の変化に着目すべし

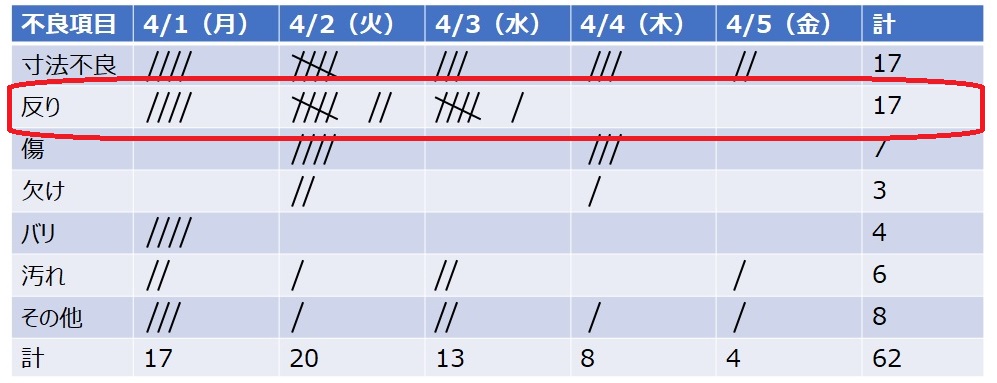

反りの不良は、ある日から突然発生しなくなっています。

このような場合、例えば部品ロットの切り替わりなど、ある期間でのトレンドの変化が出る要因を調べてみましょう。 - 突発的な傾向に着目すべし

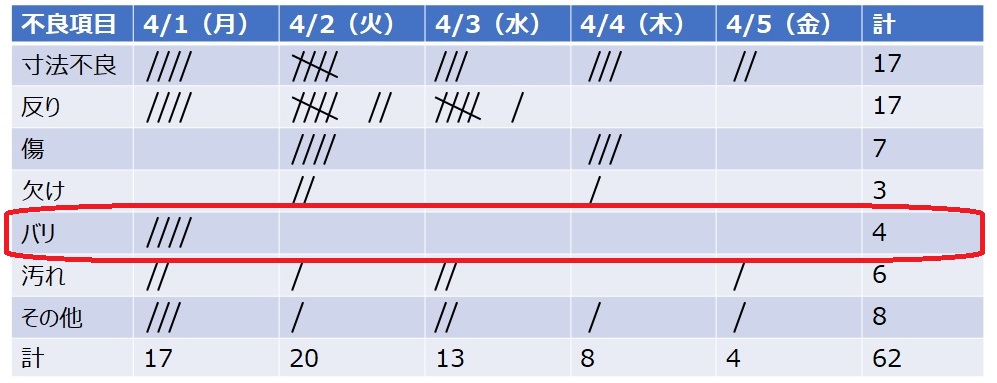

バリの不良は、とある一日のみ発生しています。

このような場合、例えば週初めに装置を起動した際の暖機運転の不足など、何か突発的な影響が出る要因を調べてみましょう。 - 定常的な傾向に着目すべし

寸法不良は、常に発生しています。

このような場合、そもそも加工条件が不適正な可能性があります。

一度、前提条件に立ち返っての見直しが必要かもしれません。

いろんな角度で見てみよう!

以上のように、チェックシートの結果から多くの情報が読み取れるので、改善活動のヒントが隠れていないか、深堀りして考察してみましょう。

こてつ経験談

最初は期待薄

先ほどの考察の例は、まさに私が過去に作成したもので、経験談をもとに参考になりそうなポイントを紹介しました。

結果的には、色々なことが収穫できたので、こうやって皆さんに紹介しているのですが、調査の進め方や活用の仕方は、恥ずかしながら全然スマートではなく、むしろ悪い見本に近いかもしれません。

当時、チェックシートを作成した目的は、対象工程の不良を減らすという少し曖昧なところからスタートし、正直あまり期待してなかったこともあって、ただ集計結果をボーっと眺めている程度でした。

そのため、最初から明確な目的を決めて、集計して、傾向を掴んで、的確な対応策を取って・・と、そんなお手本のような進め方はできず、最初は特に何も得られず、調査終了となってしまいました。

当然、状況は何も変わらず、いったん塩漬けとなってしまい、引き続き歩留りの悪化に悩まされる日々が続きます。

よく見れば意外と

その後、あらためて本格的に調査を再開することになり、周りからのアドバイスもあって、かつての調査結果を振り返ることになりました。

すると、先ほど紹介したように、時間軸や傾向の変化、突発性など、いろんな見え方があることに気づき、規則性の見られるものは、その原因をよく考えることで、少しずつ状況が具体的に見えるようになってきたのです。

そして、浮き彫りにした手がかりを元に対応策を検討し、改善を継続することで、無事に目標としていた歩留りを達成することができました。

チェックシートは、ただ作成するのが目的ではなく、いかに隠れた情報を読み取るかがポイントです。

これは、他の手法でも同じことが言えますが、周りに言われたから仕方なしとか、最初から期待せず何となくとか、やる気のない状態で考察しても何も見えてきません。

異なる集計期間での比較や、製造ラインごとの比較など、あれこれ試行錯誤して、作成したチェックシートをいろんな角度から見てみましょう。

何かひとつでもヒントが得られれば、やってみた価値ありと思います。

まとめ

- チェックシートの種類

⇒調査・記録用チェックシートと点検・確認用チェックシートの2種類がある。 - メリット

⇒記録の簡略化、データ解析の効率化、判断基準の統一化 - 考察のポイント

⇒①:時間軸の傾向に着目すべし

②:傾向の変化に着目すべし

③:突発的な傾向に着目すべし

④:定常的な傾向に着目すべし

製造現場で抱える課題はさまざまです。ぜひ、実際に運用しながらブラッシュアップして、オリジナルのフォーマットを作り上げていきましょう。

コメント