「作業標準書って何を書くの?」

「どんな様式を使えばいいの?」

「書き方のポイントを教えて」

こんな疑問や悩みをお持ちの方に向けた記事です。

作業標準書は、とある作業を誰が何度やっても同じように再現できるよう、手順や条件、作業上の注意点などを定めたもので、標準化により安定した品質を確保することを目的としています。

英語では、Standard Operating Proceduresと呼ばれ、企業によってはSOPという略称が使われている場合もあります。

この記事では、作業標準書を初めて書く、若手のプロセスエンジニアや製造担当の方々に向けて、記載すべき項目と書き方のポイント、具体例を解説しています。

また、これまで100件以上の作業標準書を作成・照査してきた私の経験から、おすすめのフォーマット3つを紹介しますので、ぜひ皆さんの参考になればうれしいです。

作業標準書を作成する目的とメリット

1.品質の安定化

品質の安定化には、繰り返しの再現性を高めることが不可欠です。

勘や経験を頼りに、その日の気分でやり方を変えるのと、手順と条件を細かく規定するのとでは、どちらの再現性が高いのか言うまでもないですね。

2.作業の効率化

手順を標準化することで、作業の効率化にも効果があります。

作業者自身も同じやり方が定着するほか、そのやり方に適した治工具や条件を適用することで、作業時間の短縮化も期待することができます。

3.教育資料

新人作業者の教育用としても作業標準書を活用できます。

多くの企業では、職人のように技を見て盗め、という教育方針ではないと思いますので、何らかの教育資料を用いて育成することと思います。

そんな時に、完成した製品だけ眺めながら説明するよりも、作業内容や注意点について写真や図を交えながら過程を追って説明することで、理解も早くなります。

いいものを効率よく作ることに繋がるんだね

作業標準書の構成

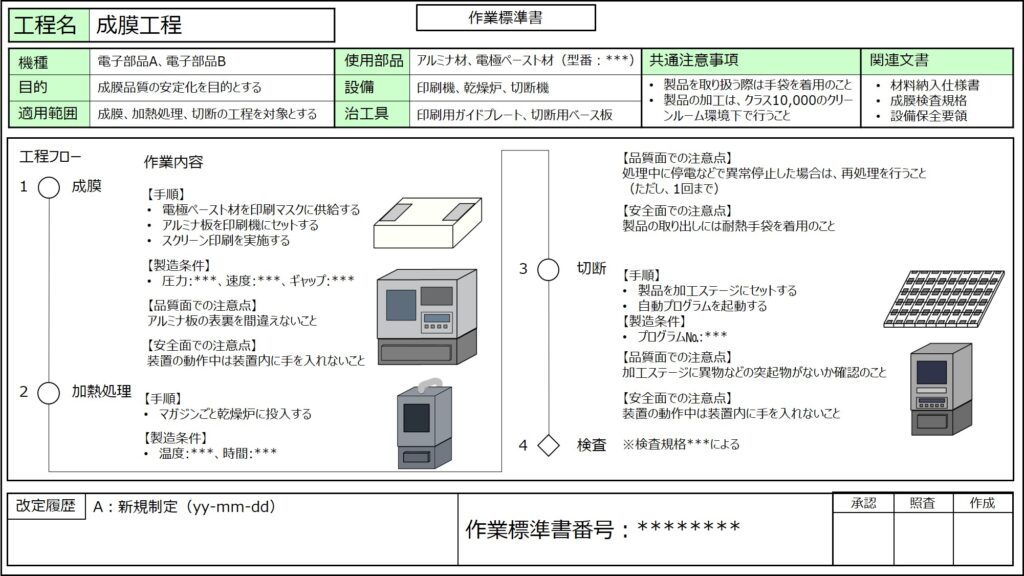

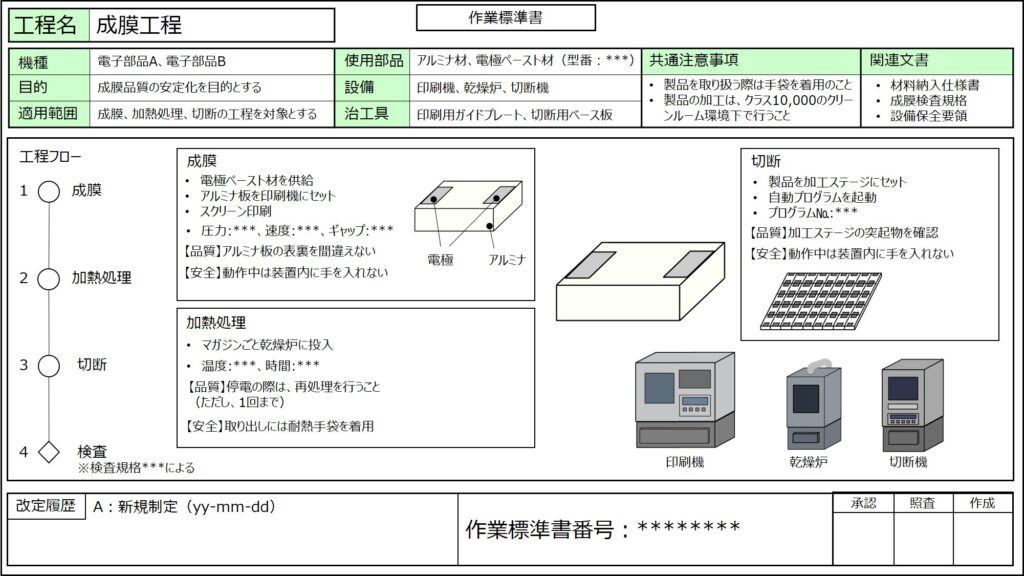

こちらは、作業標準書の一例です。

様式は特に指定のものはなく、各社で使い勝手の良いように項目をカスタムすることが多いですが、以下の項目については、盛り込むことをおすすめします。

1.前提条件

- 目的、適用範囲

どの作業を対象とするのか、適用範囲を明確にしましょう。

また、作業標準書を制定する目的を記載することで、作業者にも意図が伝わり、作業条件や注意事項の遵守に繋がる効果が期待できます。 - フローチャート

最初に作業手順の全体像を掴みやすくするため、作業フローを記載しておきましょう。

基本的には、QC工程表や製造フローチャートと整合の取れるようにすべきですが、これらの資料は製品の工程全体をまとめて表す場合も多いです。

そのため、特定の工程に特化した作業標準書を作成する場合は、さらに詳しく細部まで手順のフローを記載するようにしましょう。 - 関連文書

検査の規格類や装置の保全要領書など、工程に関連する文書類を記載しておくと、何に基づいて作業すれば良いのか明確になります。

一つ注意点としては、これらの関連文書の中身を作業標準書に転記してしまうと、元文書が改訂された場合に整合が取れなくなるので、文書番号等で対応を取るようにしましょう。

2.作業内容

- 使用する材料、設備、治工具

4M(Man、Machine、Material、Method)の要素のうち、MachineとMaterialについて記載します。

例えば、同じアルミ材でもA5052とA2017(ジュラルミン)では、物性も用途も全く異なります。また、同じ型番の加工設備でも機差の影響があるので、複数ある場合は、号機の指定が必須です。 - 作業手順、製造条件

4MのMethodにあたる部分を記載します。

作業標準書と言えば、作業手順や条件が真っ先に思いつくところで、作業のノウハウが詰まった一番肝になる部分でもあります。

組立の順序や、工夫の仕方など、完成品では見て取れないポイントをできる限り盛り込むようにしましょう。

また、製造条件として、自動機でのプログラムを指定する場合は、作業標準書とは別でプログラムの台帳管理をきちんと行うようにしましょう。

特に、プログラムの改訂により副番が付く場合は、品質記録との対応を取るためにも、いつどの条件で製造したのか管理が求められます。

3.注意事項

- 品質面での注意点

各工程の要所で、品質面での注意喚起を入れましょう。

設計者や生産技術者は、製品の性能にクリティカルに影響するポイントを把握していても、作業者の方は、何がどの程度影響するのか、勘所が分かりません。

ここだけは踏み外してはいけないという要点を共有するためにも、文書の中で注意を促すようにしましょう。 - 異常時の処置

そのままリトライする、パラメータを調整してリトライする、作業リーダーに連絡して指示を待つなど、何かトラブルが出た場合の対応を決めておきましょう。

トラブルの内容によって対応が分かれる場合は、フローチャートにして選択肢をいくつか枝分かれさせておくと分かりやすいです。

4.その他

- 改定履歴

最後に、改定履歴を入れておきましょう。

品質管理として重要なポイントは、きちんと製造条件の対応が取れていることです。

ここでいう条件とは、材料ロットや治工具など作業標準書に記載する全ての条件を意味し、どの規定に基づいて製造したものかエビデンスを残すということです。

そうすることで、仮に後工程で不具合が発見された場合でも、波及範囲を正確に特定でき、被害を最小限に抑えることに繋がります。

異常時の処置を決めておくと、指示を待たなくてもいいね

おすすめのフォーマット3選

さて、作業標準書の一番肝にあたる作業手順を記載するにあたって、どのようなレイアウトにするのが良いのか、お困りではありませんか。

代表的なレイアウト3つを挙げて、良い点と悪い点をそれぞれ解説しますので、参考にしていただければと思います。

様式①:説明文と写真を織り交ぜて配置

素直に工程の順を追って書き進めるレイアウトです。

【良い点】

・説明と写真を一対一で順を追って記載できる。

・フローチャートと合わせて工程全体の流れを記載できる。

【悪い点】

・説明文と写真が混在するので配置を失敗すると余白が多くなってページ数が増える。

【この様式が適している製品】

・特定の製品構成によらず、全般的に適用可能。

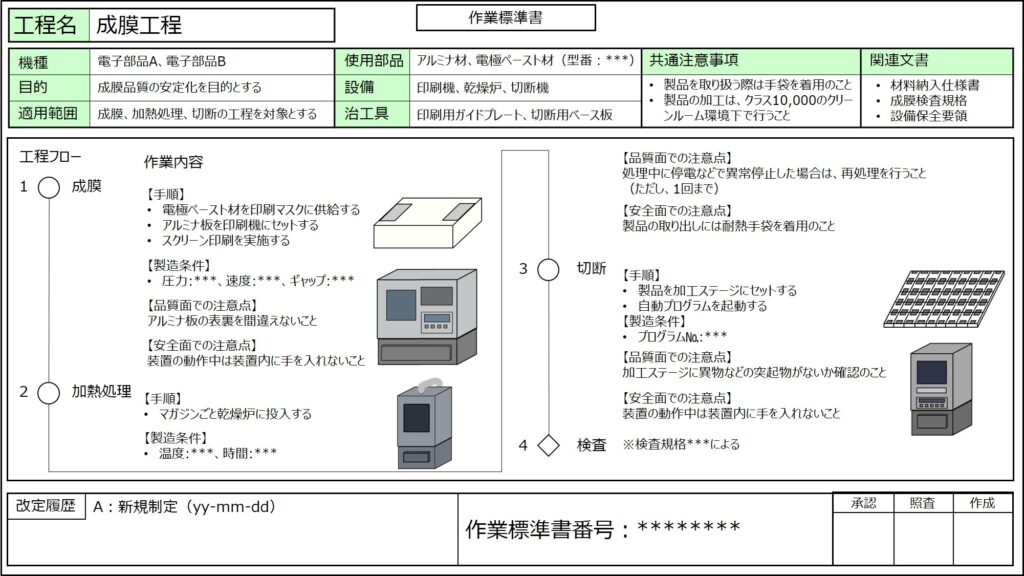

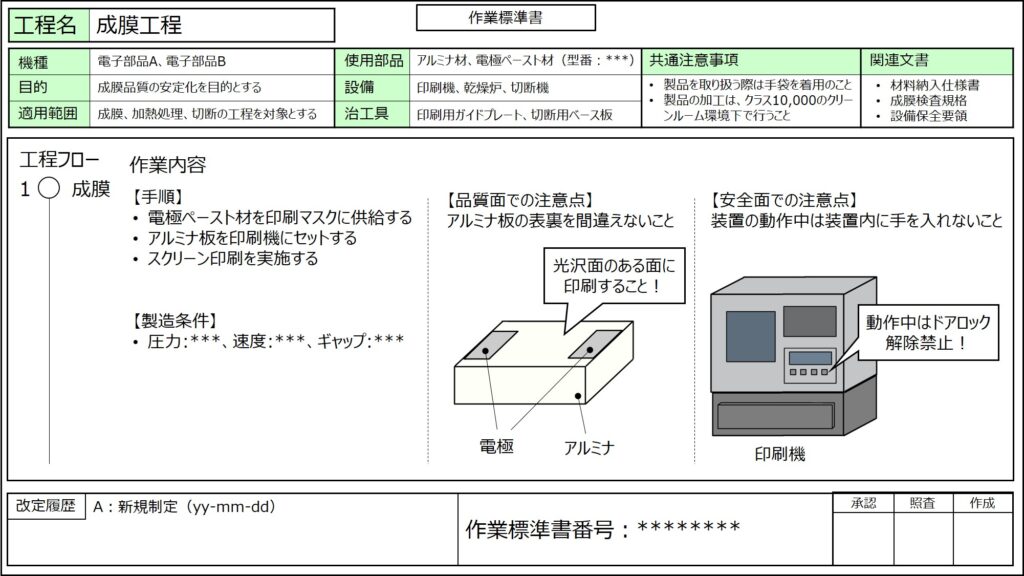

様式②:片側に写真、もう片側に説明文を分けて配置

あらかじめ領域を区分するレイアウトです。

【良い点】

・写真の移り変わりを見ることで、完成までの一連の流れをイメージしやすい。

・作業内容、品質面での注意点、安全面での注意点など分類して記載できるので、それぞれの目的と意図を伝えやすい。

【悪い点】

・びっしりと詰まった説明文が読みづらい。

・写真と説明文を行ったり来たりして、目線の移動が多くなる。

【この様式が適している製品】

・一つの部品をベースに組立を進めていく構成の製品。

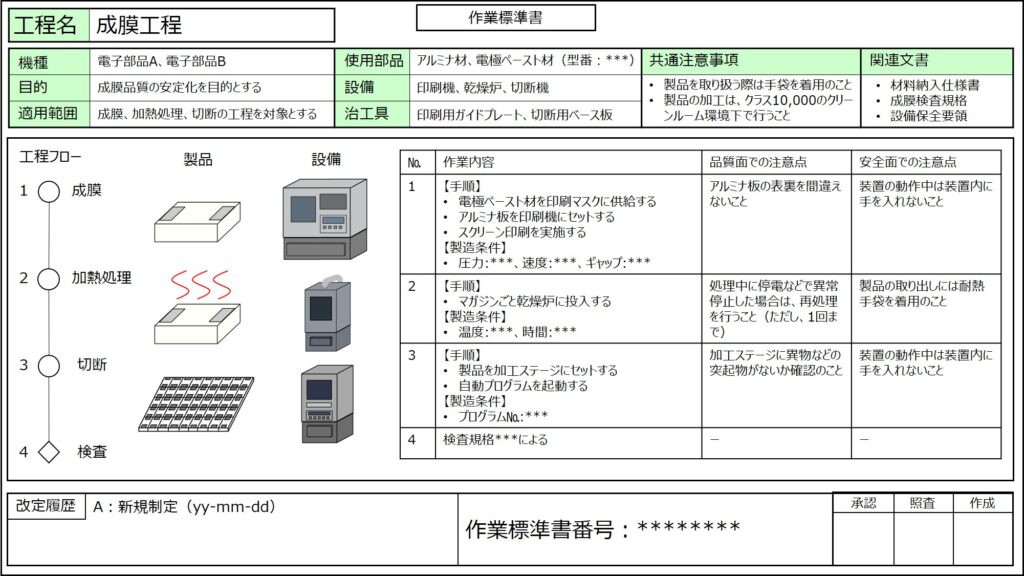

様式③:中央に写真一枚、その周囲に構成部品を配置

構成部品に吹き出しを付けるイメージで並べるレイアウトです。

【良い点】

・最終製品に対する各部の構成を理解しやすい。

・写真の部位を直接示すことで該当箇所を把握しやすい。

【悪い点】

・フローチャートを表しにくく、別紙にする必要がある。

・簡単な説明しか記載できず、内容に漏れが生じる恐れあり。

【この様式が適している製品】

・多くのサブASSY(組立品)で構成される製品。

現在はタブレット端末などの電子データで作業標準書を見る機会も多く、ページ数に制約がないのであれば、様式①と②の組合せをおススメします。

基本的には、様式①をベースにした工程ごとに説明文と写真を混ぜる構成です。

ただし、煩雑にならないように、写真、作業内容、品質面での注意点、安全面での注意点をきちんと区分けするレイアウトです。

十分にスペースを確保することで、注意点やポイントを細かく、分かりやすく表すことができるので、ぜひ参考にしてみてください。

自分に合ったフォーマットにアレンジしよう

作り方のポイント

1.読みものではなく見るもの

作成者の思いに反して、作業者はそれほど中身を読んでくれません。

そのため、「読めば分かる」と押し付けるのではなく、「見て分かる」ように読み手の気持ちになって書き方を工夫しなければなりません。

ごく当たり前の項目も多いですが、以下のようなポイントを意識しましょう。

①:写真や図を多く使う

やはり、直感的に入る情報量が違います。

②:ユニバーサルデザインを意識する

見やすいフォント、サイズ、色など、適切なものを選びましょう。

③:端末を意識する

作業者が何を使って作業標準書を見るのか、実際に使う立場になって考えましょう。

紙で印刷、パソコン、タブレットなど選択肢は様々で、使用する端末によって、見やすい構成が変わってきます。

2.現場からのフィードバックを忘れずに

どんなに事前にシミュレーションを行って練り上げた標準書でも、実際に作業してみると、想定していた内容と乖離が生じます。

そして、その作業の感覚を感じ取れるのは作業者本人のみで、設計者や生産技術者は知り得ません。

最初に決めたからといって、そのやり方がベストではないので、きちんと現場から聞き取りを行い、課題や改善策を議論してフィードバックしていきましょう。

3.もちろんアウトプットも意識して

品質の安定化、作業の効率化などを目的とする場合は、具体的な目標値を決めて、アウトプットをきちんと出せているか、定期的に確認するようにしましょう。

作業標準書の制定によって、今までより、歩留りやタクトタイムがどの程度改善したのか、成果を数値で見えるようにすることで、標準化の進め方の参考にできます。

まとめ

- 作業標準書(Standard Operating Procedures)

⇒とある作業を誰が何度やっても同じように再現できるよう、手順や条件、作業上の注意点などを定めたもの - 作成する目的

⇒品質の安定化、作業の効率化、教育資料 - おすすめフォーマットとメリット

⇒様式①:説明文と写真を織り交ぜて配置

・説明と写真を一対一で順を追って記載できる

・工程全体の流れを記載できる

様式②:片側に写真、もう片側に説明文を分けて配置

・完成までの一連の流れをイメージしやすい

・作業内容、注意点など、目的と意図を伝えやすい

様式③:中央に写真一枚、その周囲に構成部品を配置

・最終製品に対する各部の構成を理解しやすい

・写真の部位を直接示すことで該当箇所を把握しやすい - 作り方のポイント

⇒①読みものではなく見るもの

②現場からのフィードバックを忘れずに

③もちろんアウトプットも意識して

「分かりやすく、正確に、簡潔に」これらを満たすには、作業内容を理解するだけでなく、実際に作業する側の視点で考えることが大切です。

一度、ドラフト版を作成したら、その内容で期待通りの作業ができるのか、予備知識のない関係者に確認してもらうと良いです。

今回紹介したフォーマットをご自身の製品向けにアレンジして活用してみてください。

コメント