「品質機能展開って何のためにやるの?」

「展開法にはどのような種類があるの?」

「品質表が複雑過ぎて作り方が分からない」

こんな疑問や悩みをお持ちの方に向けた記事です。

品質機能展開(QFD:Quality Function Deployment)とは、顧客の要求品質を製品企画に変換し、さらには開発仕様に落とすための検討手法のことです。

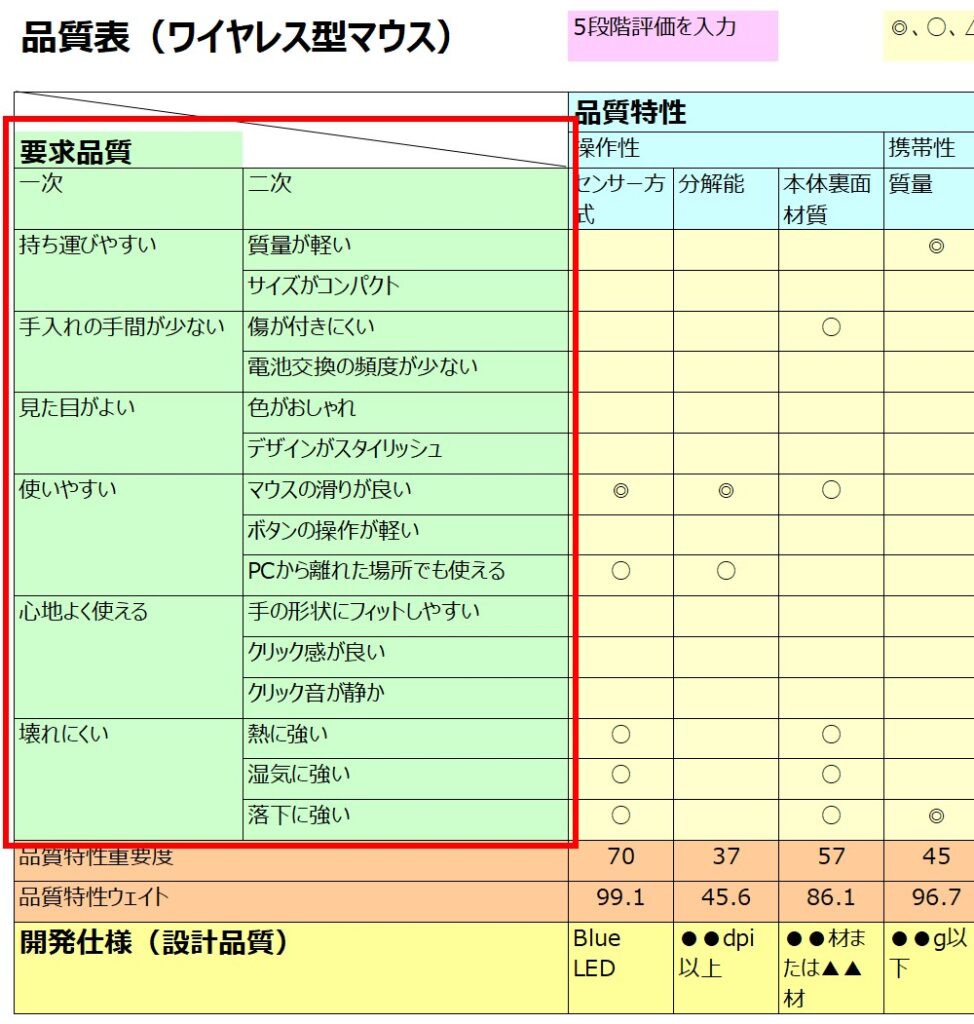

要求品質と品質特性をマトリックスにした品質表を用いて点数化することで、要求品質を満たすために重要な製品の構成要素が見えてきます。

この記事では、品質機能展開を初めて聞いた方でも分かるよう、用語の定義、展開法の分類、品質表の構成と作り方の手順ついて詳しく解説します。

顧客のニーズをどのように製品設計に反映すれば良いのか、お困りの方の参考になればうれしいです。

品質機能展開とは?

機能を展開するってどういうこと?

用語の定義

JIS Q9025:2003によると、品質機能展開とは以下のように定義されています。

製品に対する品質目標を実現するために、様々な変換及び展開を用いる方法論。QFDと略記することがある。

JIS Q9025:2003(マネジメントシステムのパフォーマンス改善ー品質機能展開の指針)

参考:“品質展開”、“技術展開”、“コスト展開”、“信頼性展開”及び“業務機能展開”の総称

「変換」と「展開」という用語が登場します。

変換とは、2つの要素に対して、対応関係を付けて置き換えることを表します。

例えば、顧客のニーズ(要求品質)を製品の開発要素(品質特性)に変換する、あるいは、企画品質を製品の開発仕様(設計品質)に変換する、といった使い方をします。

展開とは、要素を階層構造に整理して、系統的に表現することを言います。

例えば、要求品質を大きく分類した一次要求、さらに分解した二次要求といったように、構成要素を展開する場合に用いられます。

つまり、QFDとは顧客のニーズ(インプット)に対して、展開や変換の操作を繰り返すことで、最終的に製品の具体的な開発仕様(アウトプット)を得るための手法と言えます。

5つの展開法

製品開発においては、品質、技術、コスト、信頼性など様々な視点で評価する必要があります。

QFDには、次の5つの展開法があり、目的に応じて適切な二元表を使いましょう。

品質展開

顧客のニーズ(要求品質)を製品の開発要素(品質特性)に変換し、最終的には、具体的な製品の開発仕様(設計品質)を得ることを目的とした展開法です。

要求品質を展開して、項目ごとに他社との比較分析を行い点数化することで、重要度の高い項目が見えるようになります。

また、要求品質と品質特性の関係の強さを二元表(品質表)に表すことで、要求品質の項目や重要度の数値レベルを品質特性に「変換」することができます。

これによって、重要度の高い品質特性が明確になり、具体的な開発仕様への落とし込みができるという検討の流れになります。

品質表ひとつで、要求品質の分類から設計品質の設定まで、一貫性のある検討ができるので、ぜひ使えるようにしておきましょう。

ここまで、様々な名称の「品質」が登場しましたが、定義や分類については、別の記事で紹介していますので、合わせてご覧ください。

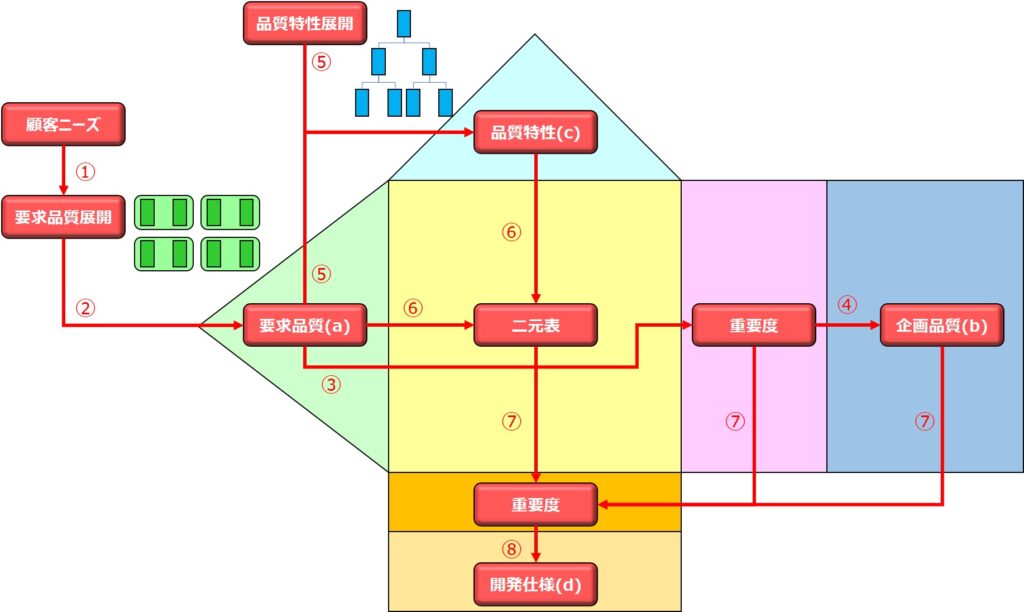

品質表の構成

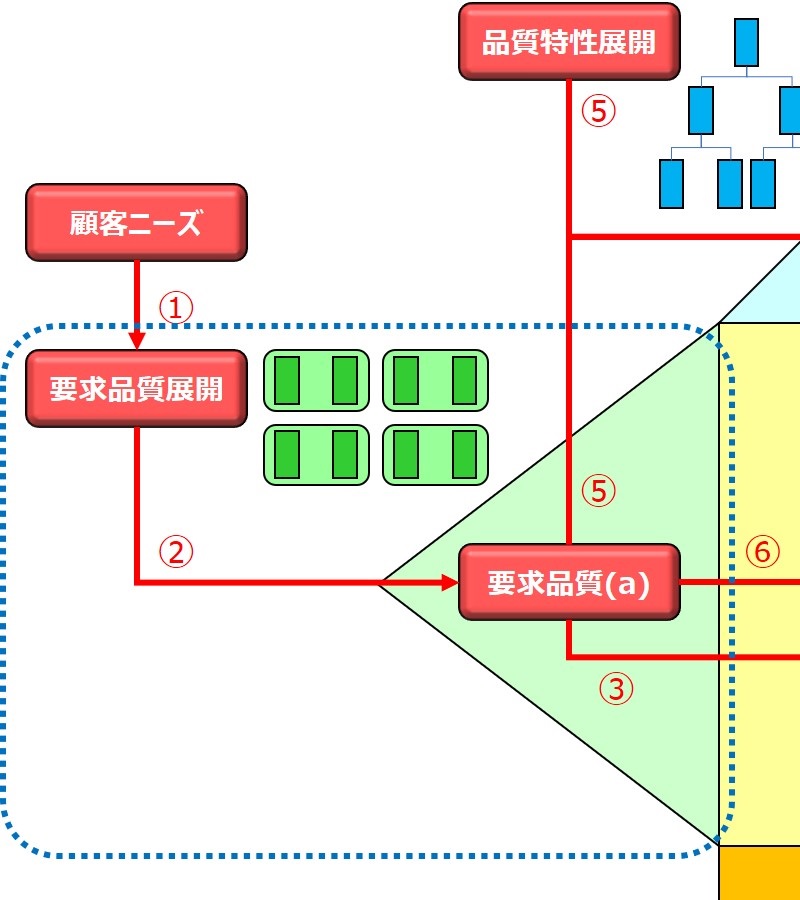

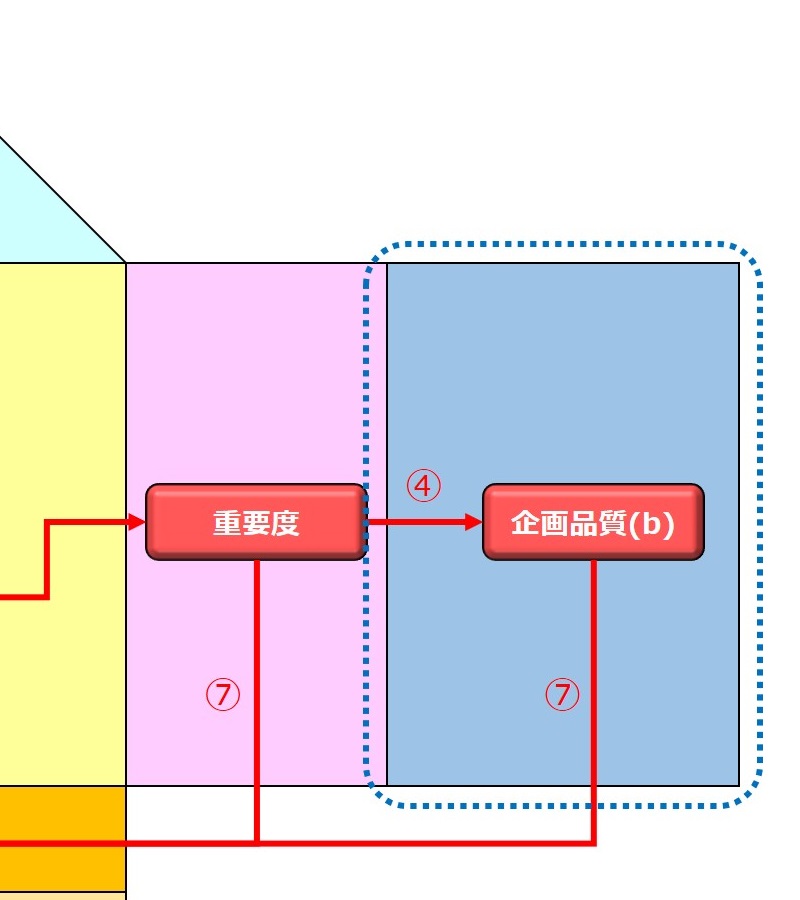

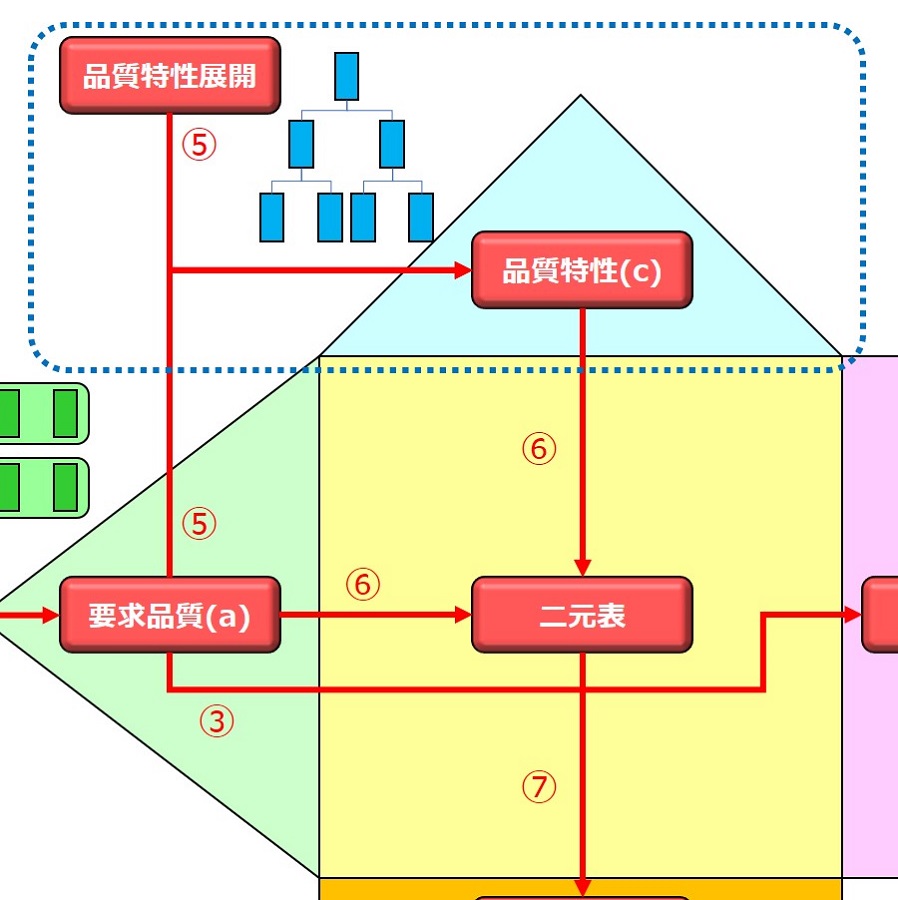

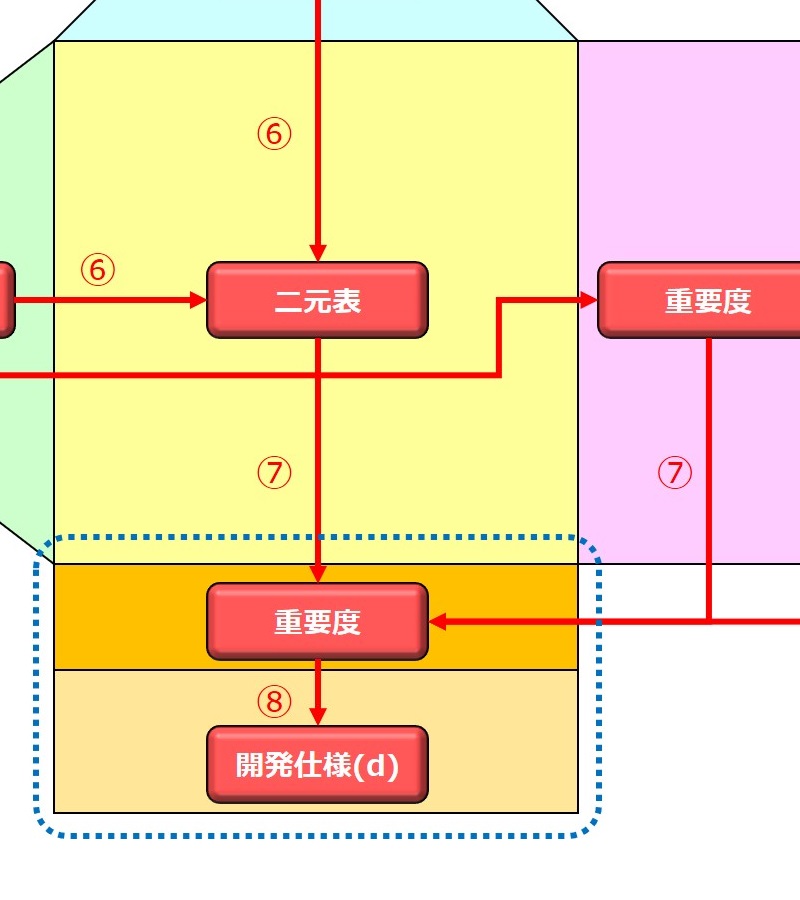

品質表の概略構成は以下のようになっています。矢印の数字は検討の順序を表しています。

構成が複雑なので、順を追って説明します。

二元表の縦軸の左側には要求品質(a)が配置されます。

三角で表す部分は、要素の展開を意味しています。

例えば、要求品質の要素は、単なる項目の羅列ではなく、階層構造やグルーピングによって分類できます。

いきなり二元表の軸に項目を並べるのではなく、あらかじめ階層構造に展開して整理したアウトプットとしての項目を記載します。

つまり、階層やグループなどの展開要素が関連付いているという意味合いで、三角形で表現されています。

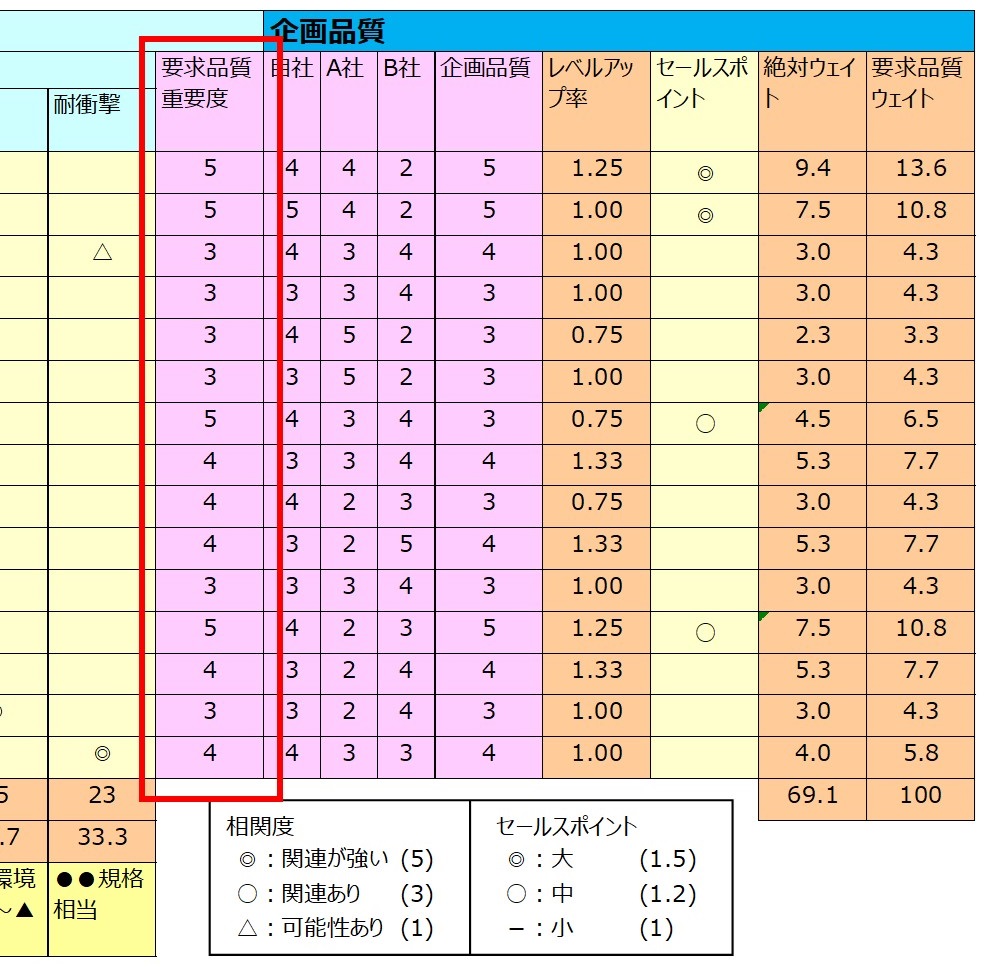

企画品質(b)には、要求品質の項目ごとの重要度や他社との比較分析の結果、さらには重要度の比率の算出結果が記載されます。

分析結果から、数ある顧客ニーズの中でも重点的に取り組むべき項目が見えるようになります。

二元表の横軸には品質特性(c)を記載します。

製品の機能・性能を決める基本的な構成要素を挙げ、要求品質と同じように、あらかじめ階層やグループで分類したものを記載します。

横軸の下段側には、要求品質の重要度の比率を品質特性の重要度に変換した結果を記載します。

要求品質の重要度の比率、及び要求品質と品質特性の関連の点数から、四則演算で簡単に求めることができます。

さらに、その下段には、品質特性の具体的な目標のスペックとして、製品の開発仕様(d)が配置されます。

このように、(a)~(d)の手順を踏むことで、要求品質を開発仕様に変換できるのです。

品質表ひとつに全て表現できるんだね

技術展開

品質表で設定した開発仕様を実現するために、ボトルネックとなる技術を明確にすることを目的とした展開法です。

例えば、自社の保有技術で達成できない、開発が必要になる項目や要素技術を抽出します。

品質展開で作成した品質表の開発仕様を横軸に、実現に向けて必要となる技術を縦軸にして、二元表を作成します。

関連の強さと実現の難易度を記号で表すことで、ボトルネック技術(BNE:Bottle Neck Engineering)を明らかにすることができます。

また、品質面だけでなく、コストや信頼性の観点でも障壁が出る可能性が考えられ、同様に二元表で課題を見える化して解決を図るようにしましょう。

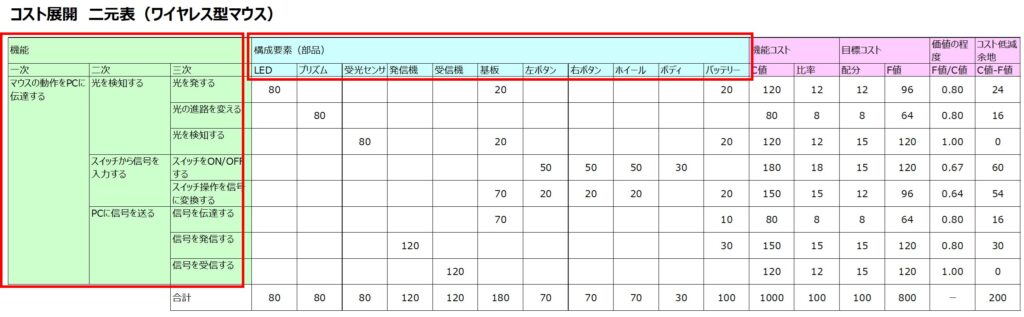

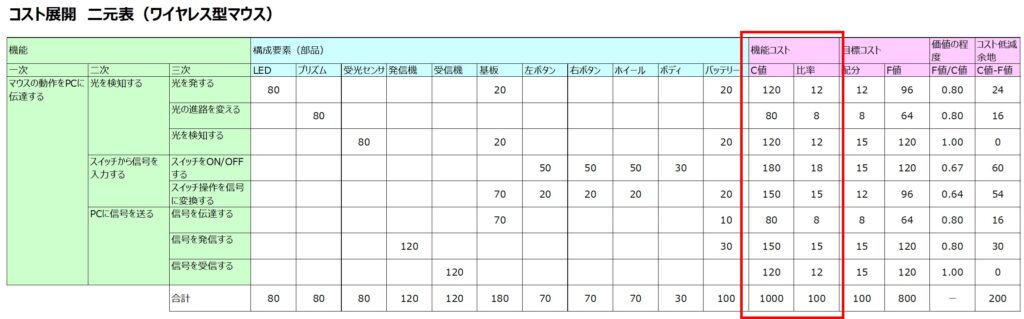

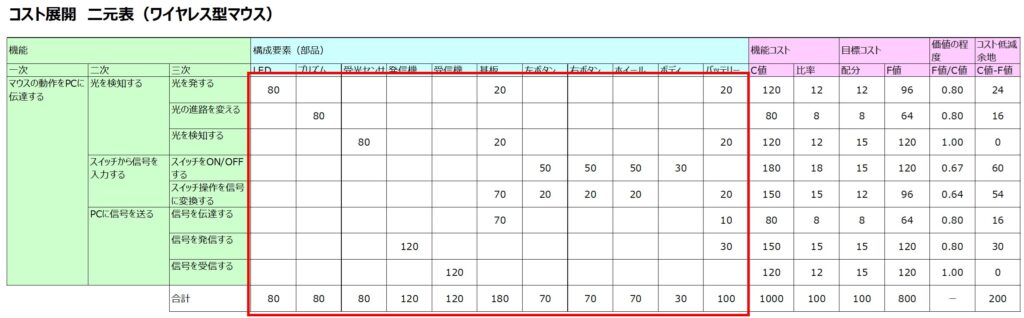

コスト展開

適正な利益を得るには、機能・性能、信頼性、原価のバランスが取れていることが必要です。

コスト展開では、製品の価値に見合った原価を設定することを目的とした展開法で、VE(Value Engineering)の手法が活躍します。

例えば、製品の持つ機能を要素に分解して、機能ごとの貢献度としてコスト配分を行い、あるべき姿との乖離を分析する手法などがあります。

あまり重要な役割を果たしていない割にコストがかかっているとか、削減の余地がどの程度あるのか、機能別に分析できます。

また、技術展開と併用することで、コスト実現に向けたネック技術を明確にすることで、課題抽出に活用できます。

信頼性展開

品質表で挙げられる要求品質は、顧客のニーズを元に展開されるので、基本的にプラス面の要求に着目した項目が多くなります。

例えば、「こんな機能が欲しい」「小さい方がいい」など、新しい製品に対する期待が多く、「壊れにくい」というマイナス要素を一番に挙げる人は少ないでしょう。

そのため、品質展開だけでは、製品の信頼性に対する要求を見落としてしまう可能性があります。

信頼性展開では、製品で保証すべき項目や故障モードに着目して、故障の要因や影響範囲を分析することを目的としています。

解析手法としては、FTA(Fault Tree Analysis:故障の木解析)やFMEA(Failure Mode and Effects Analysis:故障モード影響解析)を用いることで、網羅的かつ系統的に要因を抽出できます。

別の記事で詳しく紹介していますので、合わせてご覧ください。

業務機能展開

品質、コスト、信頼性の観点で、目標と技術課題が明確になったら、最後にこれを具現化するための道筋を立てなければなりません。

そのためには、関連部門に求められる役割を明確にすることが必要であり、すなわち、品質展開と業務との関係を示すことが重要になります。

業務機能展開では、品質保証項目と業務機能との関係を明らかにすることで、狙いの品質(設計品質)を実現するための品質保証体系を構築することを目的としています。

品質保証項目と業務機能を二元表で関連付け、さらに、製品開発からアフターサービスまで部門ごとの役割を図式化した品質保証体系図に落とし込む一連のプロセスを表します。

QFDを活用する目的とメリット

ここまでの整理として、QFDを活用する目的とメリットを以下に挙げます。

1.開発仕様の具体化

品質展開では、顧客のニーズを製品の開発要素に変換し、さらには製品の開発仕様として具体化することを目的としています。

「売れるものを作る」ことに主眼を置き、QFDの手法を用いて検討のステップを品質表として集約することで、検討漏れを防ぎ、客観的な指標で重要度を決めることができます。

2.課題の明確化

品質展開と合わせて、技術、コスト、信頼性展開を併用することで、開発目標の実現性の難易度を明確にすることができます。

さらに、品質展開と業務機能を関連付けることで、開発目標を具現化するための各部門の役割を明確にでき、品質保証体系の地盤を構築することができます。

3.構成要素の一覧化

品質表のように、要求品質から開発仕様までを一つに図式化するので、これ一つで構成要素をまとめて把握することができます。

図式化した見た目の分かりやすさから、第三者に説明する上でも活用でき、貴重な情報資産として残していくことができます。

品質表の作り方

作り方の手順について、具体的な事例を挙げて説明します。

今回は、「ワイヤレス型のマウス」の新製品開発を題材にします。

1.要求品質展開表の作成

まず、顧客のニーズを集計したアンケート結果を元に、新QC7つ道具の親和図法や系統図法を用いて展開表を作成します。

親和図法は、キーワードをグループ化して図示する作業を通して関連性を明らかにしていく手法で、階層構造や関連性が漠然とした場合に有効です。

また、系統図法は要素を階層構造に整理して図式化する手法で、原因と結果、目的と手段の関係性がひと目で分かるメリットがあります。

要求品質展開表を作成できたら、抽出した項目を品質表の縦軸に記載しましょう。

2.要求品質重要度の算出

それぞれの要求品質に対して、顧客の要求の程度を重要度して段階評価を記載します。一般的には、5段階評価で点数付けられることが多いです。

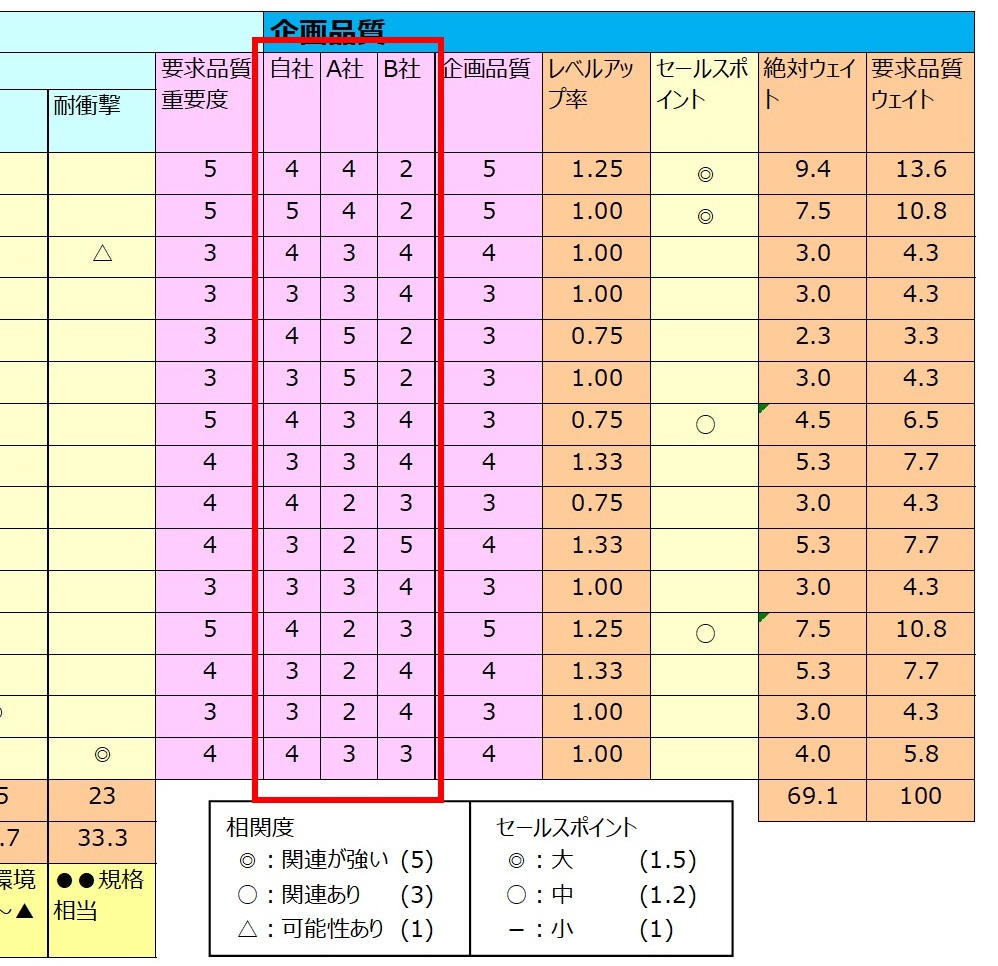

3.他社との比較分析

続いて、現状の自社レベルと競合他社のレベルを調査して記載します。こちらも同じく5段階で評価されることが多いです。

4.企画品質の設定

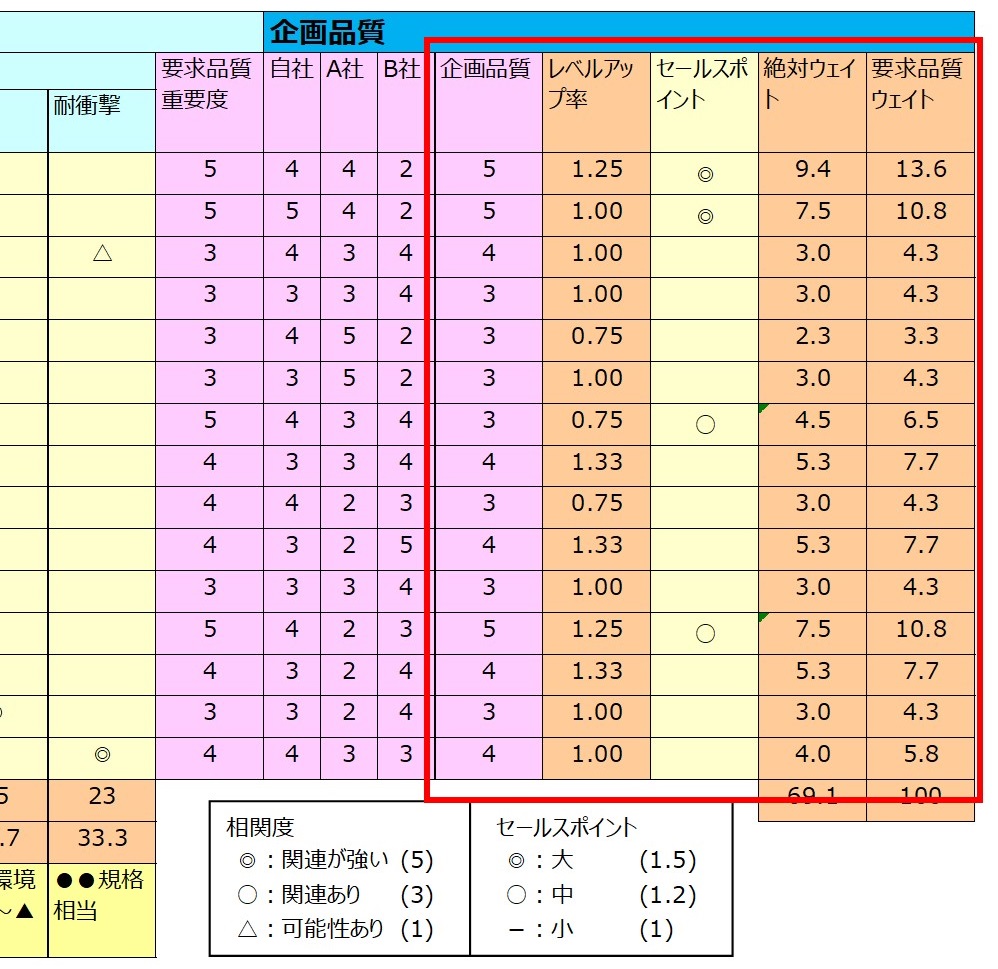

企画品質として、目標とするレベルを設定します。さらに続けて、レベルアップ率、セールスポイント、絶対ウェイト、要求品質ウェイトを算出します。

レベルアップ率:自社レベルを基準とした場合の企画品質(目標値)の程度

レベルアップ率=企画品質÷自社レベル

セールスポイント:要求品質の中でも特にセールスポイントにしたい項目を設定します。◎や○などの記号で表記し、それぞれ1.5倍、1.2倍などの倍率を与えます。

絶対ウェイト:以下の計算式で、項目ごとのウェイトの大きさを求めます。

絶対ウェイト=要求品質重要度×レベルアップ率×セールスポイント

要求品質ウェイト:絶対ウェイトの合計値を100%に換算した場合の比率

5.品質特性展開表の作成

製品の機能・性能を決める基本的な構成要素として、品質特性の展開表を作成します。親和図法、系統図法を用いて項目を抽出したら、二元表の横軸に記載します。

6.二元表の作成

要求品質と品質特性の関連の強さを◎、○、△の記号で表記します。

7.品質特性重要度の算出

二元表の点数と要求品質重要度、要求品質ウェイトの値から、品質特性重要度、品質特性ウェイトを算出します。

品質特性重要度=SUM(◎○△の相関度の点数×要求品質重要度)

品質特性ウェイト=SUM(◎○△の相関度の点数×要求品質ウェイト)

こうして求めた品質特性重要度、ウェイトの大きさが、顧客のニーズに応える上での重要性を点数化した結果となります。

8.開発仕様の設定

最後に、製品の開発仕様に落とし込みます。

品質特性重要度やウェイトの結果、及び技術、コスト、信頼性などを総合的に踏まえて、それぞれの品質特性に対する具体的な目標スペックを規定します。

これで、品質表の完成です。

要求品質をインプットとして、開発仕様のアウトプットまで、品質表ひとつに表すことができました。

検討の順序をしっかり理解しておこう

品質表を作るポイント

1.展開表の検討に時間をかける

品質表に記載する前段階ですが、要求品質と品質特性の展開表の検討に十分な時間をかけるようにしましょう。

抽出の段階で項目が漏れてしまうと、ウェイトの算出など全ての数値に影響が出てしまいます。

重要な要素を見誤らないように、品質表とは別に親和図法や系統図法などのフレームワークを用いて、網羅的に挙げるようにしましょう。

2.点数の配分は慎重に

点数の配分は重要度の見極めに直結するので、適切な配分方法を選ぶ必要があります。

特に、要求品質ウェイトから品質特性ウェイトに変換する場合には、独立配点法と比例配分法の2種類があり、計算結果が変わってくるので特徴を覚えておきましょう。

独立配点法は、要求品質ウェイトと相関度の点数の積を求める方法で、作り方の手順で説明した手法です。

そのままの値を用いるので、重要な品質特性をより顕著に示せるメリットがありますが、その反面として合計値が100%にならないため、必要に応じて百分率に換算が必要です。

比例配分法は、要求品質ウェイトの比率を二元表の値に乗じて変換する方法です。

二元表の値を標準化することで、常に品質特性ウェイトの合計が100%になるので換算が不要ですが、デメリットとして、ウェイトが過少または過大評価される可能性があります。

両者で比較して差異を比べてみると、影響の大きさが掴めるので、ぜひ検討してみてください。

3.定量的な開発仕様に落とす

開発仕様を設定する際には、できるだけ定量的なスペックをアウトプットとして出すようにしましょう。

目標設定が曖昧だと、関係者の間での認識の乖離や、難易度の検討を見誤る可能性があります。

最終的に、設計書や図面に規定するスペックに繋がるので、QFDの検討段階から規格の設定を意識するようにしましょう。

その他の二元表

先に紹介した品質表以外にも、QFDで活用する二元表の代表例を2つ紹介します。

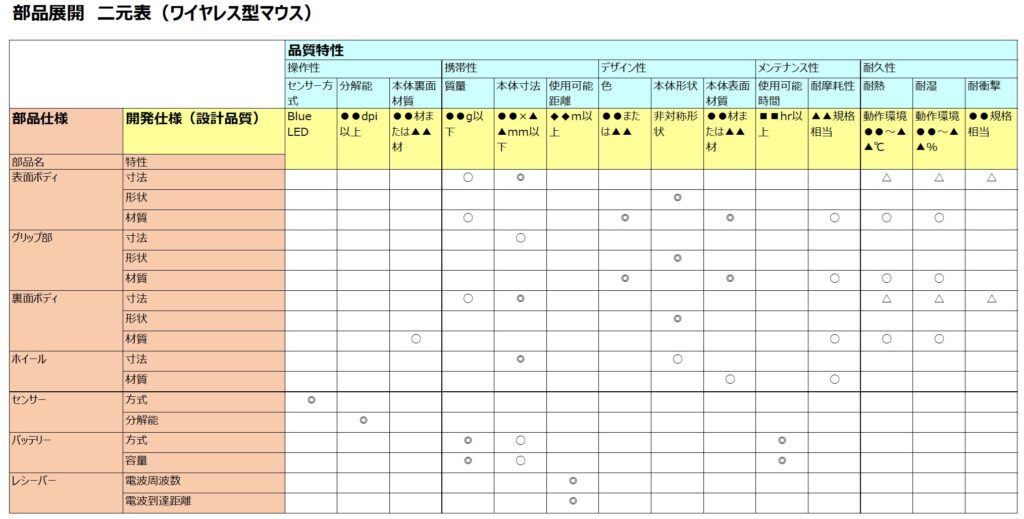

部品展開の二元表

部品展開は、品質展開の中で活用する展開方法の一つです。

要求品質と品質特性の二元表を作成して、開発仕様の明確化まで実施できたら、次のステップとして、構成部品との関連を整理したい場合に用いられます。

横軸に品質特性と開発仕様の項目、縦軸に構成部品と部品ごとの特性を記載し、関連度合いを◎、○、△で記載します。

部品展開を実施することで、重要度の高い開発仕様と関連の強い部品を把握することができます。

つまり、顧客のニーズに直結する重要な部品を明確にできるということです。

この他、構成部品が多岐にわたる場合には、いきなり部品展開に入らずに、サブシステム展開、ユニット展開など、階層を分けると良いでしょう。

また、部品の代わりに縦軸に製造工程を取って、工程展開を行うことで、重要度の高い工程を調べることができるので、必要なものを選んで活用しましょう。

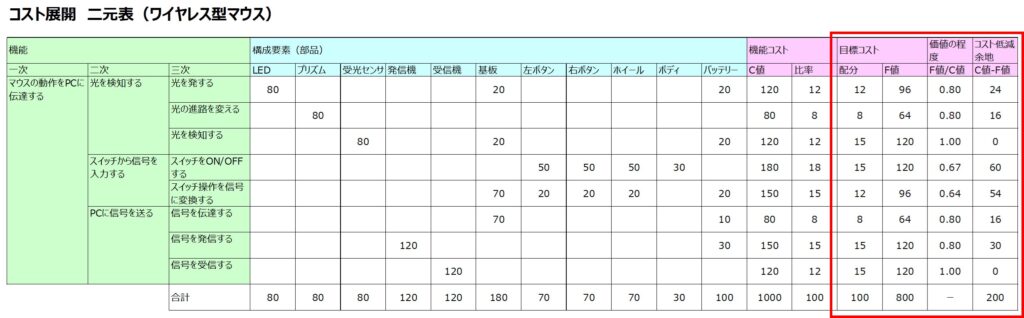

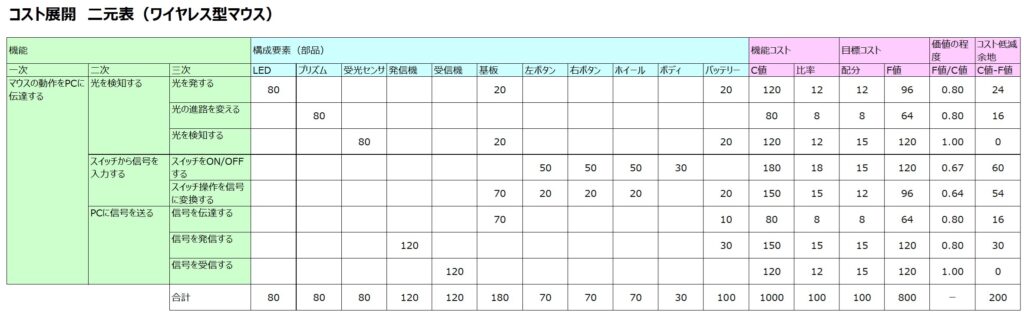

コスト展開の二元表

機能別のコスト分析には、VEの手法を用いた二元表が便利です。

横軸に製品の構成要素(部品)、縦軸に製品の機能を記載します。また、構成部品の右側には、コストに関する項目を記載します。

機能コスト(C値)は現状の製品コストを機能別に配分したもので、コスト配分のあるべき状態を示した目標コスト(F値)と対比して記載されます。

さらに、C値とF値を用いて、価値の程度(F値/C値)やコスト低減余地(C値-F値)を算出することで、機能別のコスト評価を行うことができます。

コスト展開の二元表の作り方を紹介します。

1.製品機能と構成要素を記載する

二元表の縦軸と横軸を記載します。

機能の抽出にあたっては、機能系統図などを用いて階層構造に整理し、上位と下位で「目的-手段」の関係が成立するか確認しながら検討しましょう。

2.機能コストを配分する

現状の製品コストを機能ごとの貢献度に配分します。

3.部品ごとにコストを配分する

機能ごとに配分したコストをさらに部品ごとに配分します。

4.目標コストを設定する

あるべきコスト配分の状態を目標コストとして設定します。

さらに、価値の程度、コスト低減余地を算出します。

5.分析結果を考察する

価値の程度やコスト低減余地の結果から、対処すべき優先順位を付けます。

一般的には、コスト低減余地の大きい(効果の大きい)ものから高い順位を付けます。

また、部品ごとのコスト配分の結果から、重要度の高い部品を把握できます。

このように、機能、部品ごとにコストを配分して分析することで、価値の高いもの、重要度の高いものを明確にすることができます。

キーパーツをしっかり押さえておこう

まとめ

- 品質機能展開(QFD:Quality Function Deployment)

⇒顧客の要求品質を製品企画に変換し、さらには開発仕様に落とすための検討手法のこと - 5つの展開法

⇒品質展開、技術展開、コスト展開、信頼性展開、業務機能展開 - QFDを活用する目的とメリット

⇒開発仕様の具体化、課題の明確化、構成要素の一覧化 - 品質表の作り方

⇒1.要求品質展開表の作成

2.要求品質重要度の算出

3.他社との比較分析

4.企画品質の設定

5.品質特性展開表の作成

6.二元表の作成

7.品質特性重要度の算出

8.開発仕様の設定 - 品質表を作るポイント

⇒展開表の検討に時間をかける

点数の配分は慎重に

定量的な開発仕様に落とす

顧客志向の重要性は頭では分かっているものの、気づけば自分たちの技術で作れる、あるいは作りやすい視点に偏ってしまうことも珍しくありません。

苦労して設計したものが、顧客のニーズに合致しない売れないものにならぬよう、企画段階からQFDの手法を用いて、対応関係をきちんと押さえるようにしましょう。

コメント