「QC工程表を作るメリットって何?」

「どのような構成か、様式を知りたい」

「作り方の手順を知りたい」

こんな疑問や悩みをお持ちの方に向けた記事です。

QC工程表は、材料の受入から製品の出荷までを一連のフローにして、管理項目と管理方法、異常時の処置など、一覧にした表です。

いまや、製造業に関わる方であれば避けては通れないもので、仕入れ先や顧客とのやり取りの中でも頻出する重要ツールです。

この記事では、QC工程表を作る目的、様式の具体例、作り方の手順について、初めての方でも分かるよう詳しく解説しています。

製造業に関わる方が必要最低限で知っておくべき基礎知識をまとめましたので、皆さんの参考になればうれしいです。

QC工程表(QC工程図)とは

英語でQuality Control Chartと呼ばれ、品質管理のチャート図を意味します。

材料の受入から製品の出荷までを一連のフローにして、管理項目と管理方法、異常時の処置など、一覧にした表です。

製造フローチャートは、材料の受入、加工、検査、保管、出荷の一連の流れを図式化したもので、工程フロー図などと呼ばれることもあります。

QC工程表は、これに管理項目を対応付けることで、どの工程で、誰が、何を、どう管理するのか、一覧にして把握することができます。

まさに、工程管理の全てが把握できると言っても過言ではありません。

品質管理の情報が集約されているんだね

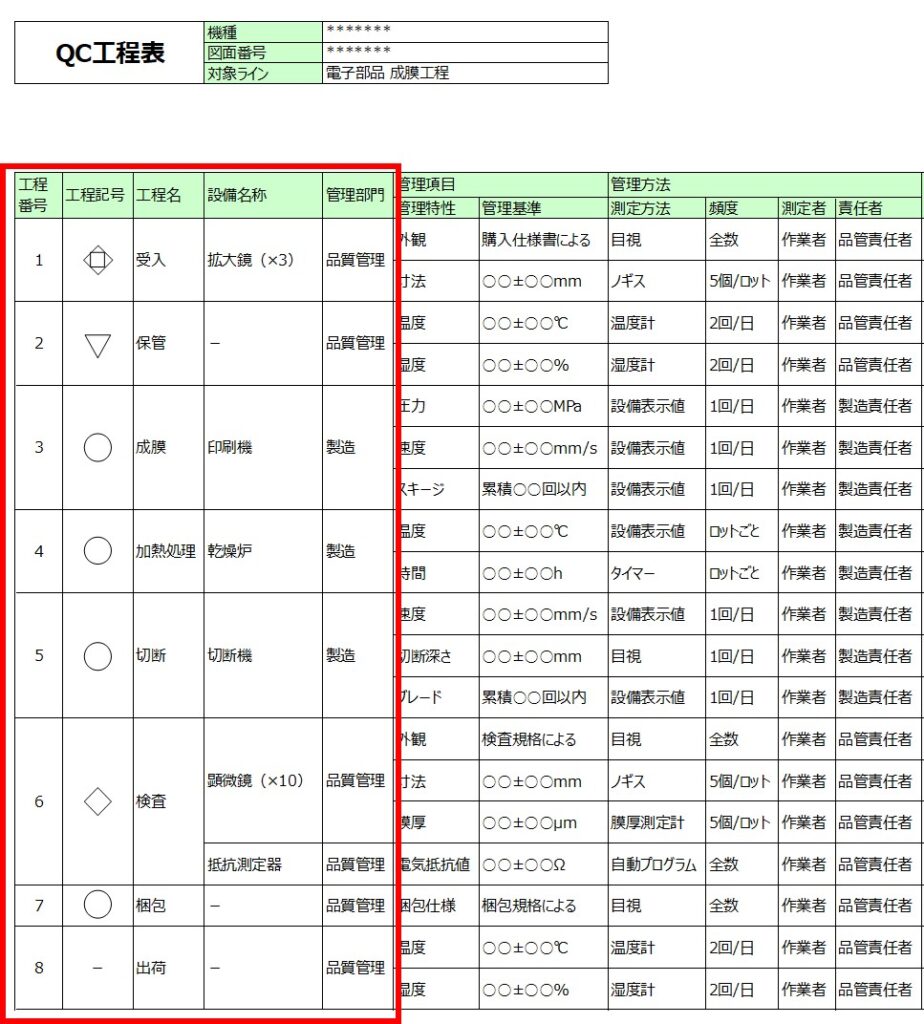

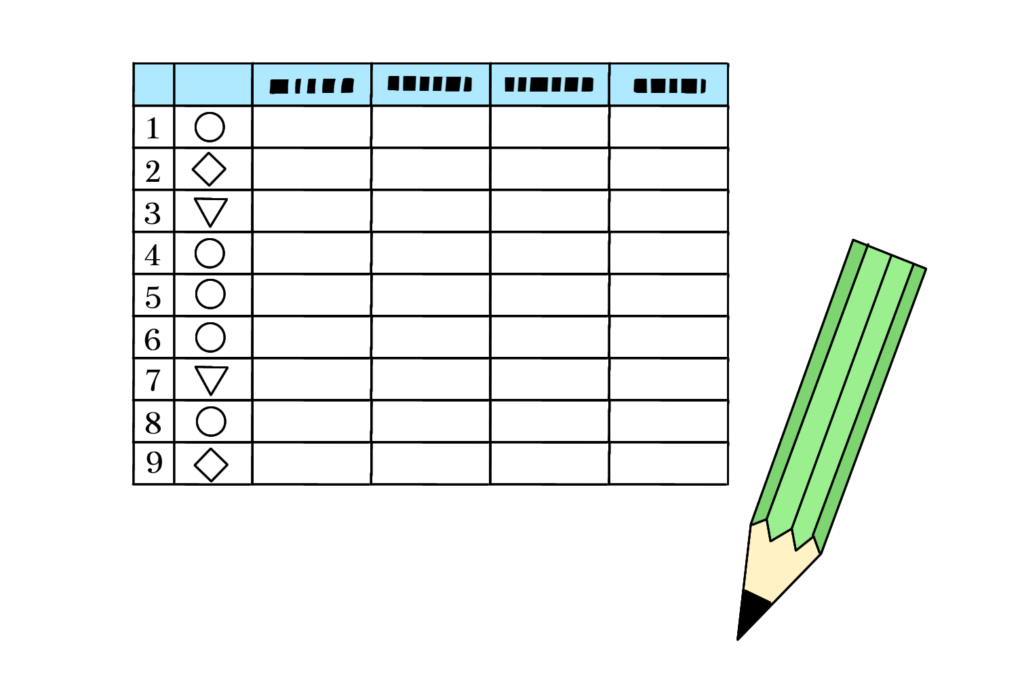

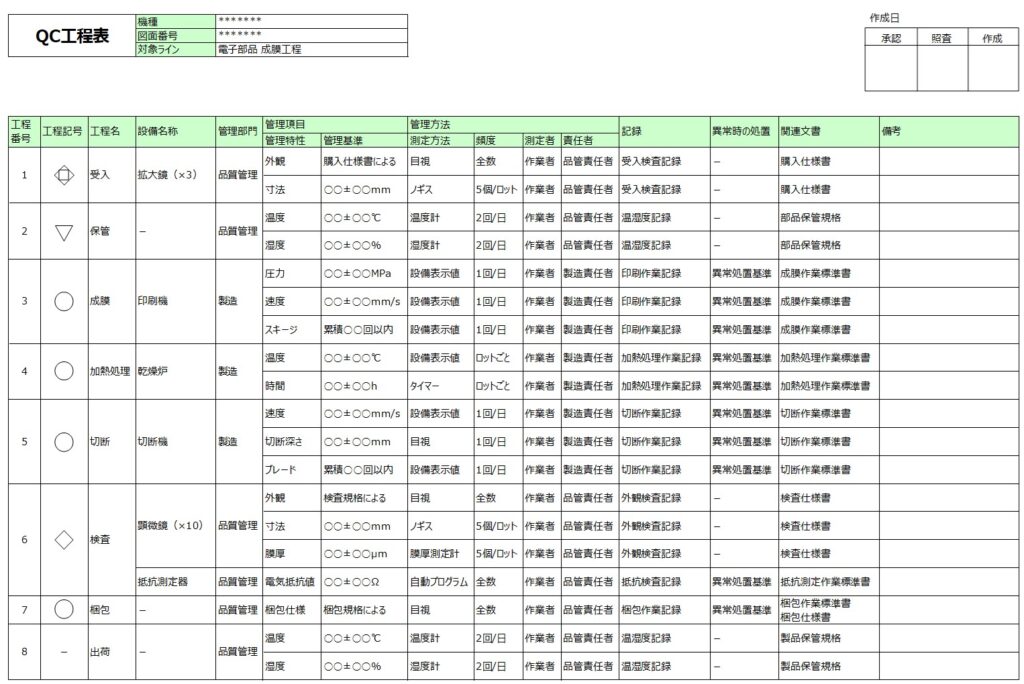

QC工程表の構成

こちらは、様式の一例です。

主な構成要素を以下に挙げます。

①:工程(工程記号、工程名)

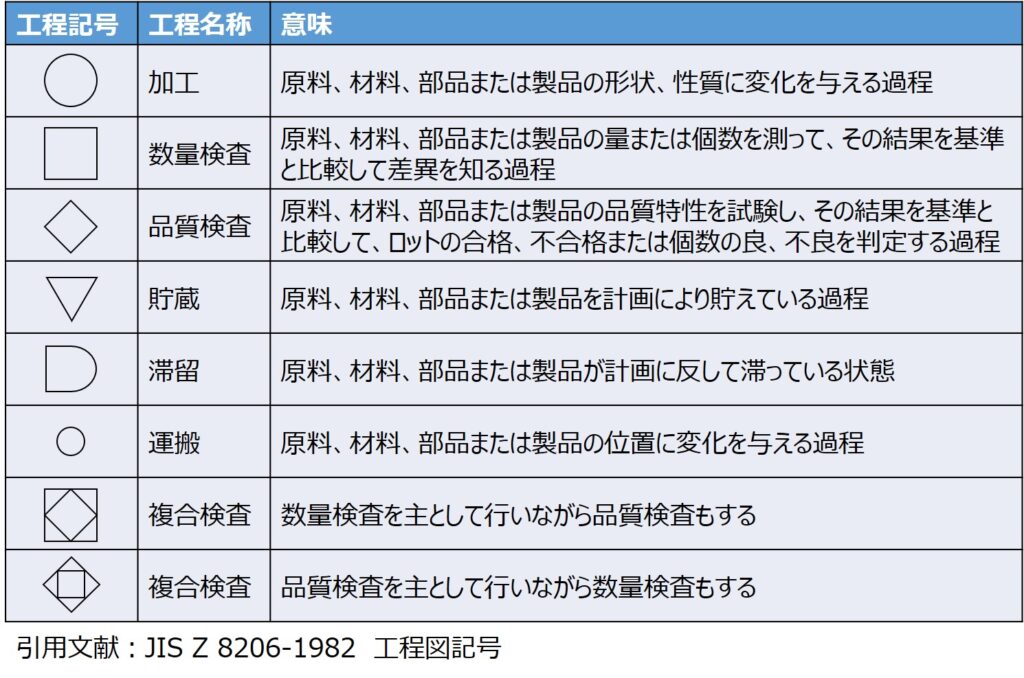

工程記号は、JIS Z 8206に定義されている内容に基づいて記載します。詳細は、後述の作成手順の中で説明します。

②:管理項目(管理特性、管理基準)

管理特性とは製品の品質を決める要素のことを意味し、部品の外観や設備の状態、設備パラメータなどが挙げられます。

管理基準は管理値のことを意味し、寸法や温度などのパラメータに対して、範囲を記載します。

③:管理方法

いつ、だれが、どう管理するのか、具体的な実施方法を規定します。

測定方法、頻度、測定者、責任者などがあります。

④:記録

記録する様式を記載します。

それぞれの工程で運用している加工や検査の記録表が該当します。

⑤:異常時の処置

異常が生じた場合に、何に基づいて対処するのか、規則や手順書などがあれば記載します。

目的・用途・メリット

1.工程管理

品質に影響するパラメータを一元管理できるので、工程管理に活用できます。

例えば、トラブル発生時の原因究明や生産性改善など、影響の大きいパラメータを把握することで、効率的に対応を進められます。

また、現場監督者や設計者が、変更点管理に用いる事例もあります。

2.説明資料

工程フローと管理項目をひと目で把握できることから、第三者への説明資料として活用されます。

仕入先の品質監査で要求する場合や、反対に顧客から提出を要求される場合もあります。

また、新人向けの教育資料として活用されるケースも多いです。

3.標準書作成の下準備

作業標準書の元となる資料として活用できます。

QC工程表には工程全体の概要が掲載されている、いわば作業標準書の目次のようなイメージで、最初に全体像を把握するのに適しています。

作業標準書では、作業上の注意点や手順の詳細などを記載するので、どうしても細かい内容がメインになってしまいます。

いきなり、標準書の作成に取り掛かると全体を俯瞰できなくなるので、まずはQC工程表の作成から着手することをおススメします。

作り方の手順

それでは、実際に作成してみましょう。

今回は、セラミック基材に配線電極を成膜する部品を題材として、記入例を紹介します。

1.工程名を記載

まず、工程記号と工程名を記載します。

工程記号は、JIS Z 8206に記載の工程図記号を元に分類します。

品質検査と数量検査を兼ねるような複合検査の場合も、JISの規定に基づき、複合記号を使用します。

続けて、設備名称と工程の管理部門を記載します。

拡大鏡や顕微鏡といった検査設備の場合は、客観的に見て設備の仕様を特定するのが難しいので、検査倍率などを併記すると検査精度のイメージがついて分かりやすいです。

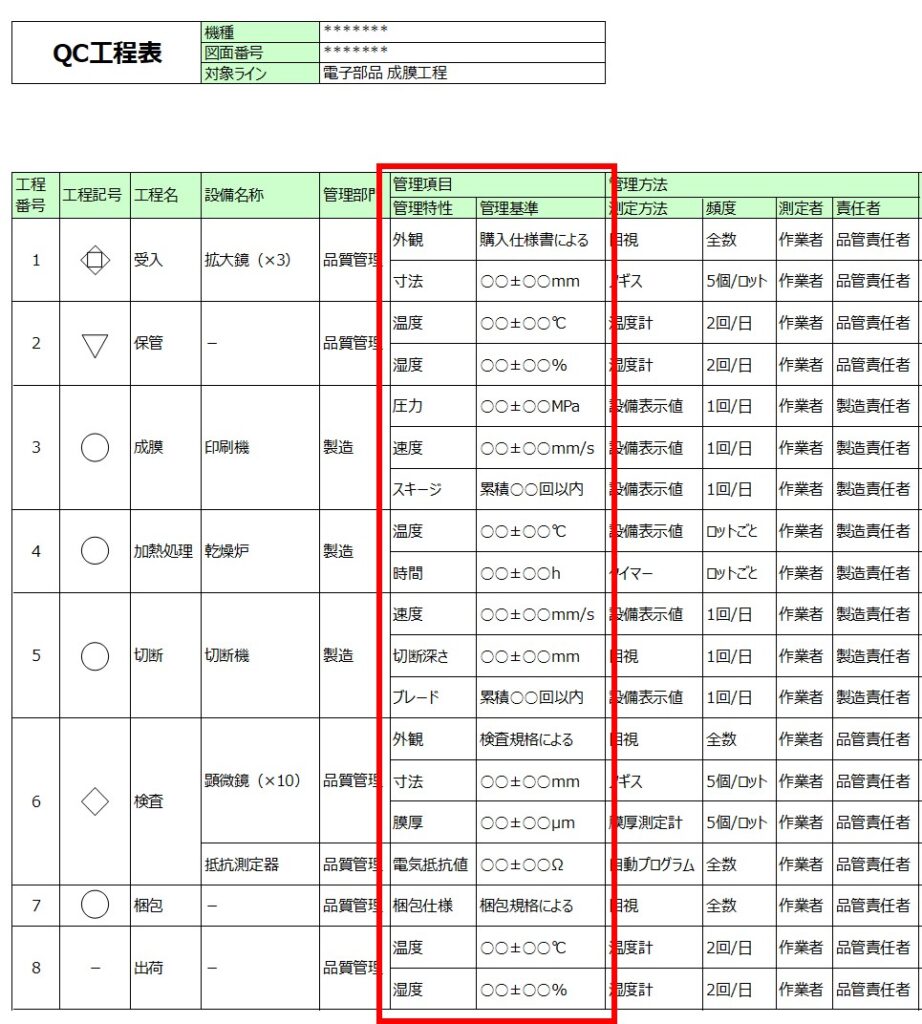

2.管理項目を記載

管理特性には、外観や寸法の検査規格、製造パラメータ、治工具類など、管理基準には、それぞれの管理範囲を記載します。

管理中心値だけでなく、上下限の範囲の規定があるものは、できるだけ正しく記載します。

例えば、時間設定など、基本的にはタイマー管理でぴったりの運用を心がけていると思いますが、一秒も誤差なく処理するのは不可能です。

そのため、あらかじめ許容範囲を明確にしておくことで、万が一、何らかの要因で設定値通りの処理ができなかったとしても、品質の疑義が生じることを回避できます。

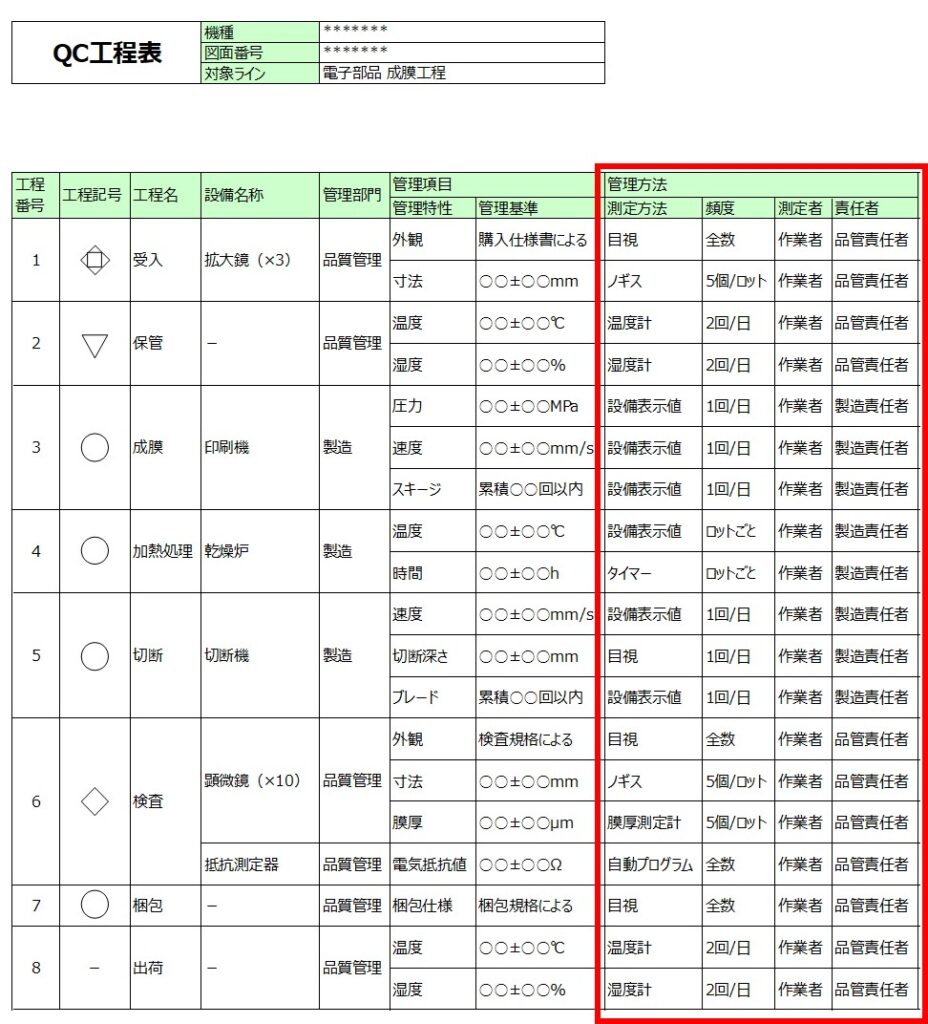

3.管理方法を記載

次に、測定方法や頻度などを記載します。

頻度に関しては、1回/日や全数など、具体的な数値を記載します。

というのも、その頻度が多いのか少ないのかは、工程能力によって判断が変わってくるからです。

例えば、工程能力指数が1.33以上ある工程では、抜取り確認で十分と考えられますが、1.00を下回る状態では頻度を上げての確認や、後工程での検査が不可欠になります。

そのため、頻度の多さを客観的な指標で把握できるように記載することが望ましいです。

なお、工程能力については、別の記事で詳しく解説していますので、合わせてご覧いただければと思います。

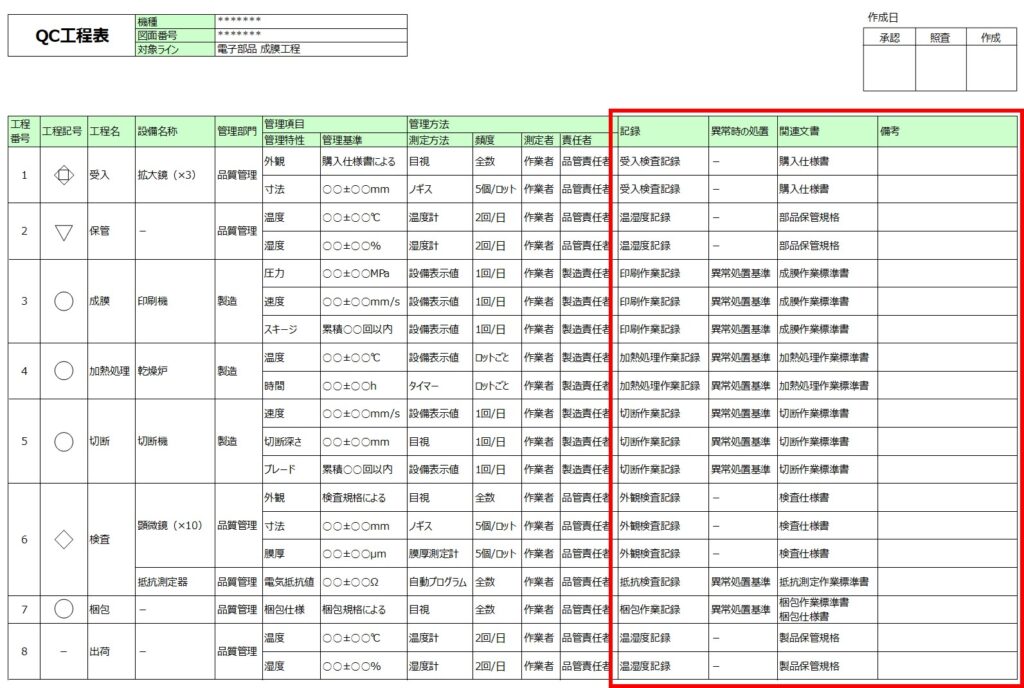

4.記録、異常時の処置、関連文書を記載

各工程での記録様式や、異常時の対応のマニュアル、関連文書類を記載します。

これにより、どの規格に基づいて、何の項目を管理し、どの様式に品質記録を残していくのか、一連の流れを表すことができるのです。

管理部門みんなで協力して作り上げよう

作成のポイント

1.最初から完璧を目指さない

管理項目と方法がしっかりと確立された工程では、QC工程表を作成する際もスラスラと項目を埋められますが、そういった工程の方が珍しいです。

むしろ順番が逆で、新製品の開発段階で工程フローを検討する際に、QC工程表も作成しておきましょう。

最初に雛形を準備すれば、心理的に内容を埋めたくなるものです。

管理項目が不明確な工程、範囲が漠然としたパラメータなど、未確定の項目を見えるようにすることが大切です。

とにかく、最初は不格好でも良いので、QC工程表を使って課題を明確化することをおススメします。

2.管理範囲は設定根拠を明確に

範囲を規定したら、その範囲に設定した根拠を残しましょう。

QC工程表は、工程全体としての品質管理を把握できる重要な資料なので、その分、記載内容の影響力も大きいです。

後々になって、なぜその範囲に設定したのか分からない状態に陥ったとしても、QC工程表には内容が残されていきます。

関連文書に技術資料の番号を残すなど、根拠資料との対応付けを行いましょう。

3.社内向けと社外向けを分ける

意外と見落としがちなのが、元々、社内管理用に作成したQC工程表を、監査などのタイミングでそのまま顧客に提出してしまうことです。

情報量が多いのは、その反面でリスクでもあります。

特に、重要管理パラメータやその適正範囲など、プロセスのノウハウが詰まっていますので、顧客にとっては喉から手が出るほど欲しい情報かもしれません。

そのため、社内向けと社外向けを作成して、ノウハウの保護が必要であれば、状況に応じて使い分けることをおススメします。

ただし、何でもかんでも黒塗りで伏せてしまっては、資料そのものに意味がなくなってしまうので、例えば、管理範囲は中心値に対する倍数で示すなど工夫を施しましょう。

こてつ経験談

巻物のような資料

過去に担当した製品で、巻物のような長編のQC工程表を見たことがあります。

その製品は、部品点数が多く、組立の手順も複雑で、とにかく似たような作業がずらずらと続く工程フローでした。

そして、一連の工程を盛り込んだQC工程表を作ってみると、長い巻物の資料に仕上がったのです。

情報が全て集約されている点では良かったのですが、どの工程を見ているのか見失う、似たような別の工程と間違えるなど、使い勝手の悪いことがネックでした。

結局、QC工程表を作った段階で役目を果たし、その後、巻物は大切に保管されて眠ってしまい、全く活用されなくなりました。

目的を忘れずに

作成した時の頭の整理には役に立ったとして、その後、情報資産として活用されなければ、骨折り損で終わってしまいます。

このケースの場合、工程を前後で分割するとか、部品単位で細分化するとか、工夫が足りていませんでした。

工程管理を目的とするのであれば、管理しやすい環境を整えることも、モノづくりに携わる関係者全員にとっての重要な課題です。

あらためて本来の目的に立ち返り、周辺環境に課題を見つけた場合は、関係部門を巻き込んで対処していくことを心がけましょう。

まとめ

- QC工程表(QC工程図)

⇒材料の受入から製品の出荷までをフローにして、管理項目と管理方法を一覧にした表 - 目的・用途

⇒工程管理、説明資料、標準書作成の下準備 - 作り方の手順

⇒①:工程名を記載

②:管理項目を記載

③:管理方法を記載

④:記録、異常時の処置、関連文書を記載 - 作成のポイント

⇒①:最初から完璧を目指さない

②:管理範囲は設定根拠を明確に

③:社内向けと社外向けを分ける

QC工程表は、モノづくりに携わる全ての人に必要な基礎知識の一つです。

単に、工程フローが並んだ表ではなく、その名の通り「品質を管理する」ために必要な要素が盛り込まれた様式となっています。

何となく見たことがある程度という方は、一度、様式と使い方を頭に入れておいてはいかがでしょうか。

コメント