「指数にすると、どんなメリットがあるの?」

「どうやって計算するの?」

「数値の判断の目安を知りたい」

こんな疑問や悩みをお持ちの方に向けた記事です。

工程能力とは、規格の範囲内で製品を作ることのできる能力のことで、工程能力の高い状態というのは、ばらつきや偏りの少ない安定した工程を意味します。

この記事では、工程能力指数として数値化するメリット、計算の仕方、数値の判断の目安について解説しています。

代表的な指数CpとCpkの違いや使い分けについても記載していますので、皆さんの参考になればうれしいです。

工程能力指数とは

工程能力指数(process capability index)の定義

ある工程において、規格の範囲内で製品を作ることのできる能力を数値化したもので、代表的なものにCp(シーピー)とCpk(シーピーケー)があります。

簡単に言うと、どのくらいの確率で規格内の製品を製造できるか?を指標に表したものです。

モノづくりには、必ず「ばらつき」が生じます。

母集団が有限の場合は、実際に良品と不良品の数を数えれば、規格内の製品の確率を算出することができます。

しかし、日々、生産を継続するような、母集団の数が無限の場合を想定してみたらどうでしょう。

毎日、良品と不良品の数は変動し、そもそも全数を調査する労力と時間を費やすのは現実的に難しいです。

こんな場合に活躍するのが、標準偏差(σ)の考え方です。

統計学の考え方を活用するんだね

正規分布の考え方

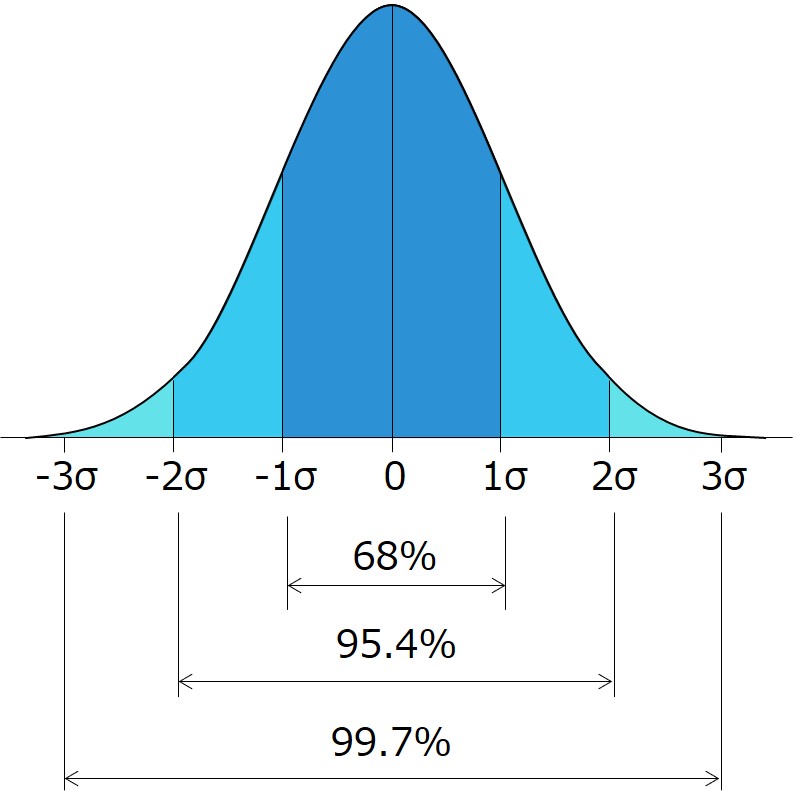

以下の図は、正規分布(ガウス分布)の模式図です。

平均値(中心)の発生確率が最も高く、両端に行くにつれて確率が下がっていきます。

正規分布における標準偏差は、平均値を中心として±σの範囲内に全体の何%が収まっているか、という意味を表します。

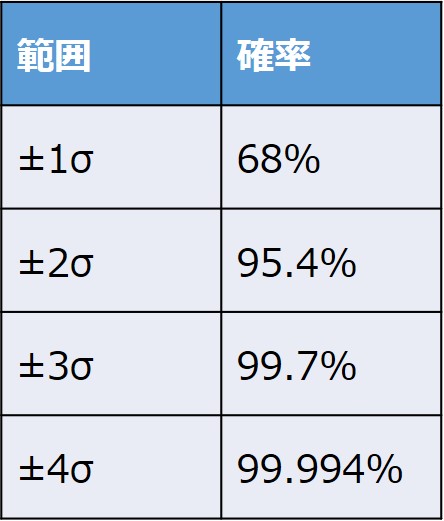

そして、以下の表の通り、σの何倍が確率で何%に相当するのか、統計学的に決まっており、これを活用して規格内の製品の確率を見積もるのが、工程能力指数の考え方です。

母集団やばらつきの考え方ついては、別の記事で紹介していますので、合わせて参考にしていただければと思います。

目的・用途・メリット

1.工程の安定性の見える化

単に、工程が安定していると言っても定性的で、程度の解釈は人によって様々です。

決められた算出方法で数値化することで、客観的な指標に落とし込むことができます。

2.工程管理の見直しの基準

工程能力指数には、適正な数値の範囲があります。

数値が低いのは工程の不安定さを表すので、もちろん改善が必要ですが、異常に数値が高いのも、工程管理を過剰にやり過ぎている可能性があるので問題です。

指数に表すことで、工程管理の見直しの判断基準として活用できます。

3.調達部品の実力把握

自社の「工程」だけに適用するのではなく、製品の出来栄えの実力値として解釈することもできます。

例えば、調達部品に対して、検査成績書の項目から工程能力指数を算出すれば、その部品が十分に安定した品質を有しているのか確認できます。

仮に、工程能力が不十分と見受けられた場合には、仕入先と協力して、工程改善を検討していきましょう。

工程能力指数の算出手順

計算の仕方

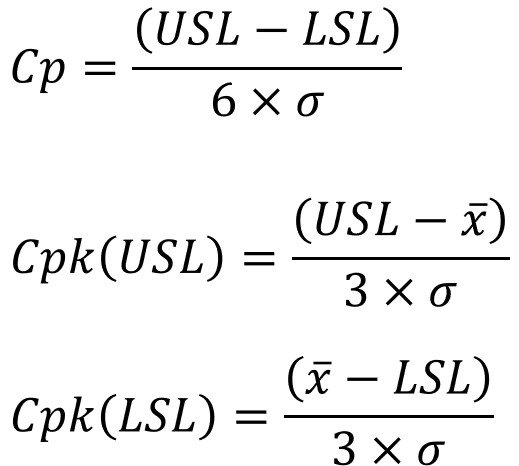

CpとCpkは、それぞれ以下の数式で求められます。

USL(Upper Specification Limit):上限規格値

LSL(Lower Specification Limit):下限規格値

xbar:平均値

σ:標準偏差

どちらも、上下限の規格値と、元データの標準偏差が分かれば、簡単に計算することができます。

Cpkは、USLとLSLの2つの計算式がありますが、Cpkの値の小さい方(規格に対して余裕のない方)を工程能力指数として扱います。

Cp・Cpkの違いと数式の意味

Cp、Cpkともに、±3σ(99.7%)の範囲を基準としています。それぞれ、数式がどういう意味を持つのか見てみましょう。

①:Cp

上限と下限の規格値の差分は、公差の範囲を意味します。

これを6σで割るということは、「公差範囲が6σ(±3σ)の何倍か?」を求めているということです。

例えばCpが1.00の場合、「±3σ×1.00=公差範囲」となります。

つまり、製品の99.7%が公差範囲に収まることを意味しており、逆に言うと、1000個のうち3個は不良が出るという状態になります。

Cpが1.33なら「±3σ×1.33=公差範囲」、±4σ(99.994%)、すなわち、不良の発生確率は10万個に6個となります。

このように、公差範囲に±3σが何個分収まるかを見ることで、不良の出にくさを工程の安定性として表しています。

②:Cpk

こちらも基本的な考え方はCpと同じですが、Cpが公差範囲として上下限の両側を対象とするのに対し、Cpkでは片側の規格を対象とする点が異なります。

規格の中心値が、元データの平均値と合致する場合は、CpとCpkは同じ値になりますが、実際には合致しないケースがほとんどです。

その場合、実際には片側の規格に対して余裕がないのに、反対側の余裕のある分も含めて計算してしまうと、能力を高めに見積もってしまうことになります。

そのため、Cpkでは、上下限のどちらか規格に近い方を見る指標で、モノづくりの現場ではCpkを使う方が一般的です。

片側公差という定義を知っておけば、数式の意味も理解しやすいと思います。

上限規格値から平均値を引いた範囲(または平均値-下限値)に対して、3σが何個分収まるか、という意味で捉えておくと良いです。

3σと4σの確率の値は覚えておこう

数値の判断の目安

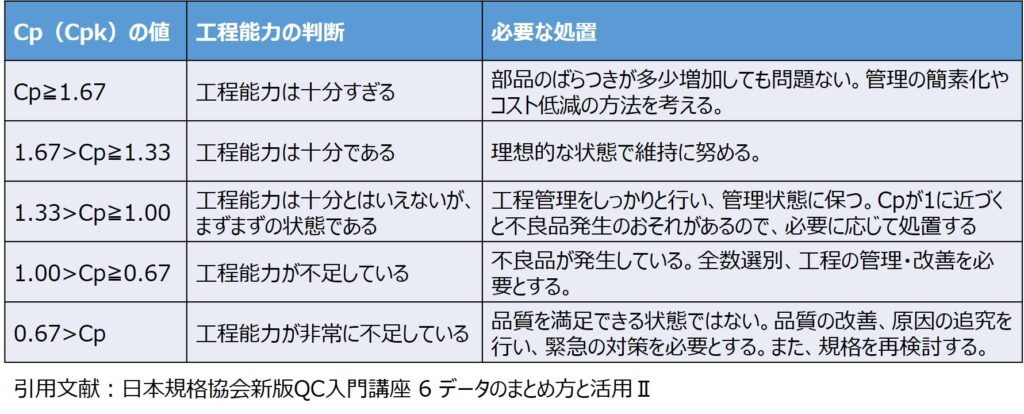

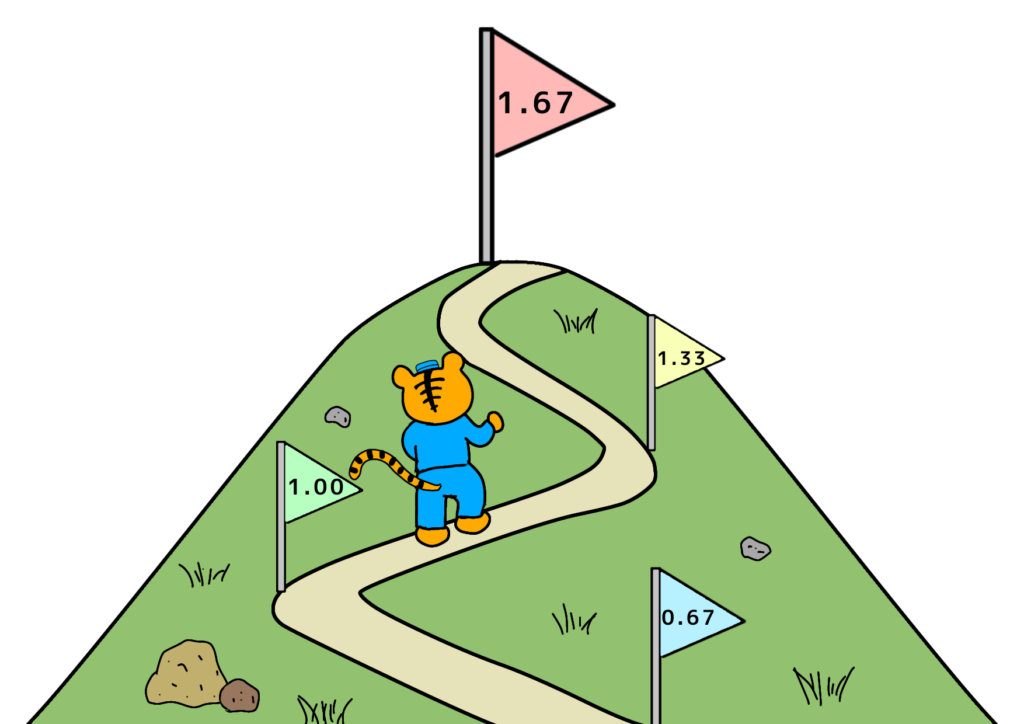

それでは、具体的にCp、Cpkがどの程度あれば良いのか、目安を説明します。

一覧にすると、以下のようになります。

1.00よりも低い場合は、工程の改善が必要です。

というのも、1000個に3個以上の不良品が出るのは、安定している工程とは言えない状態だからです。

確率だけ見ると一見悪い数字に見えませんが、材料や作業のばらつきを考えると、いずれ1%以上の不良が出ても不思議ではないレベルなので油断はできません。

また、反対に1.67を超えるような状態も注意が必要です。

指数が低い状態よりはマシですが、特にCpkが2.00近いような異常に高い状態では、必要以上に工程管理をやり過ぎている可能性があります。

例えば、ばらつきを抑えるために、材料の仕様を厳しく規定している場合や、前工程での検査規格を厳しくして中心付近のものだけ選別する場合などが該当します。

材料のムダな廃棄や余計な検査工数は、製品コストに直結します。

品質第一の考え方はもちろん大前提ですが、過剰品質にも着目して、QCD全体でバランスの取れた製造ラインを構築することを目指しましょう。

Cp、Cpk取扱いの注意点

1.σの計算の前提を整理する

手軽に計算できる反面、数値の取り扱いに注意が必要です。

下準備は標準偏差を計算するだけですが、逆に言うと、その値が全てを決めるので、元のデータの前提条件を確認するようにしましょう。

例えば、ロット間のばらつきやサンプル数が挙げられます。

たまたま、サンプリングした集団のばらつきが小さい場合や、母集団の状態を推定するのにサンプル数がそもそも不足している可能性もあります。

実態よりも、ばらつきを小さめに見積もっていないか、サンプリング方法に問題がないか、確認が必要です。

2.指数の値は絶対指標ではない

安定度合いの判断の目安を紹介しましたが、絶対指標ではない点を認識しておきましょう。

工程能力が1.33よりも低いからダメとか、1.67以上あるから大丈夫とか、「絶対」はありません。

例えば、後工程での全数検査を前提とする個産機種では、1.33以下でも問題ないケースもあります。

反対に、車載機器などの人命に関わるような製品群では、例え工程能力が1.67(100万分の6)あるからといって、検査を省略することはできません。

このように、製品の種類や工程管理の前提条件によって、工程能力指数の目標値は変わるので、それぞれの目的にあった目安を設定しましょう。

3.継続的に実力値の推移を見る

一度、工程能力を確認して目標レベルに到達していたから、その先は放置して無管理という運用ではダメです。

日々、刻々と生産の状態は変化しており、知らぬ間にトレンドが変化していて、ばらつきが大きくなっていた、なんて事態もあり得ます。

管理図を用いてトレンドを把握し、何か変化や異常の兆候が見られた場合には、すぐに対応できるよう、体制の準備を整えておきましょう。

こてつ経験談

数値が独り歩きする

繰り返しになりますが、工程の安定度合いを数値で表せるメリットの裏返しとして、数値だけが独り歩きするリスクがあります。

私が過去に担当していた製品でも、工程能力指数を算出するところまでは良かったのですが、その後の工程分析の深掘りに繋がらず、苦労した経験がありました。

というのも、結論を急ぐ人たちからすると、指数の数値だけで良し悪しを判断しようとしがちで、数値が高ければ改善不要と短絡的に結論づけられてしまうからです。

本当は追加の分析や工程改善が必要だったとしても、当時の私の実力では、その必要性を説明することもできず、周りの判断に流されるだけになっていました。

根拠・前提とセットで管理を

やがて、量産をしばらく継続するうちに、材料ロットの違いによるばらつきの影響が見えてきて、許容範囲から逸脱することになりました。

やはり、最初の段階で気にしていた懸念点が、後になって顕在化する悪い事例でした。

今回紹介した指数に限らず、数値指標は第三者が見ても分かりやすい反面、数値だけが広まってしまい、見知らぬところで勝手な判断が下される危険があります。

そのため、自分が良し悪しを判断した根拠データや、サンプリングの前提条件など、理屈との紐づけができる状態で情報資産に残すことを検討しましょう。

まとめ

- 工程能力指数

⇒規格の範囲内で製品を作ることのできる能力を数値化したもの - 目的・用途

⇒①:工程の安定性の見える化

②:工程管理の見直しの基準

③:調達部品の実力把握 - CpとCpk

⇒規格値の公差範囲に対して、3σ値の収まる数を表した指標

(Cp:両側規格、Cpk:片側規格) - Cp、Cpk取扱いの注意点

⇒①:σの計算の前提を整理する

②:指数の値は絶対指標ではない

③:継続的に実力値の推移を見る

記事の中では数値の取扱いの注意点を紹介しましたが、やはり、手軽に計算できて客観的な指標に表すことができるメリットは大きいです。

今回初めて触れた方は、ぜひ一度、ご自身の担当する製品の実力値を調べてみてはいかがでしょうか。

コメント