「“偏り”や“ばらつき”って何?」

「サンプリングの誤差の種類を知りたい」

「誤差を抑えるには?」

このような疑問をお持ちの方に向けた記事です。10分で理解できるよう、わかりやすく簡潔に解説します。

前の記事では、標本調査について解説しました。

標本調査では、統計的な計算によって母集団の状態を推定することで、労力や時間を節約して効率的に調査を行うことができます。

全体の集団から標本を選ぶ際には、統計量が完全に一致することはなく、標本誤差が必ず生じます。

また、この他に非標本誤差と呼ばれるものがあり、全体調査、標本調査に関わらず、サンプルの測定を行う際には必ず生じる誤差があります。

この記事では、非標本誤差の中でも代表的な測定誤差に関して、誤差の種類や抑制方法を解説しますので、ぜひ最後まで読んで参考にしていただければと思います。

サンプリングの測定誤差

測定とは

ある量の大きさを計器や装置を用いて測ること

引用元:デジタル大辞泉

実際の生産現場では、日々、測定することが山ほどあります。

例えば、温湿度などの生産環境、荷重や速度などの装置パラメータ、処理時間や加工温度の作業条件など、生産条件を見るだけでも挙げきれないほど例があります。

また、この他にも、製品の品質確認として、寸法や強度といった要素や、製品の性能試験など、多くの測定の機会に囲まれています。

そして、これらすべての測定において、測定誤差が伴うのです。

系統誤差と偶然誤差

2種類あるの?

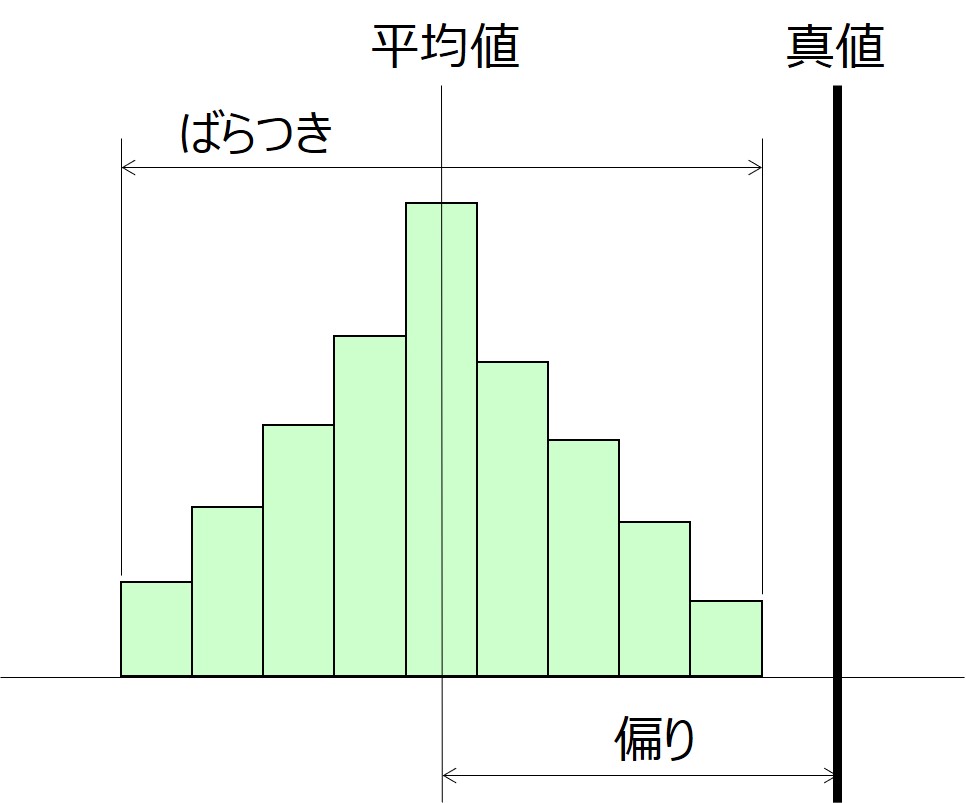

系統誤差とは、測定の際に一定の傾向に従って、真値に対して乖離の生じる誤差のことです。

真値に対して、分布の山全体がシフトするイメージで、「偏り」または「バイアス(bias)」と呼ばれます。

例えば、計測器の校正の影響で、ゼロ点自体がズレている場合は、これに該当します。

あるいは、作業環境(例えば温湿度)が計測値に影響を与える場合も、一定の傾向に従って測定結果が変動します。

偶然誤差とは、その名の通り、たまたま発生する誤差のことです。

仮に、偏りを理想的にゼロに抑えたとしても、繰り返し測定すると、測定回数ごとに異なる値の結果が計測されます。

例えば、計測器に付着した異物の影響や、アナログ計測器の読み取り位置の影響など、はっきりと原因を特定できない、基本的には避けられない誤差のことです。

これは、真値に対して、一定の分布の広がりをもつイメージで、「ばらつき」と呼ばれます。

系統誤差と偶然誤差のイメージを図示すると以下のようになります。

偏りを抑える

偏りの要因には、いろんな種類があります。

真値との乖離を完全にゼロにすることはできませんが、偏りの要因を把握し、コントロールできるものは対処することで、実害の無い範囲内に抑え込むことが重要です。

品質管理の観点では、5M+1Eの要素を意識して分類することをおススメします。

4Mとは、Man(人)、Machine(機械)、Material(材料)、Method(方法)のことで、さらにMeasurement(測定)、Environment(環境)を加えたものが5M+1Eと呼ばれています。

製品の寸法検査を題材に、いくつか要素を分類してみます。

Man(人):作業者ごとの癖の影響が考えられます。AさんとBさんで、寸法の当たり方が違うかもしれません。

Machine(機械):測定機器の個体差(機差)の影響があります。例えば、古くから使って摩耗している計測器と新品では、測定結果が変わる場合があります。

Environment(環境):測定する環境温度の影響が考えられます。計測器自体が温度によって伸び縮みするなど、誤差要因となる場合があります。

いずれも、実際の測定値への影響は微々たるものですが、何が誤差要因となるか把握した上で、厳密に管理するかどうか決めることが重要です。

何でもかんでも厳しく管理して、できる限り条件を揃えた方がよいという訳ではありません。

機差の影響を排除したければ、できるだけ同じ型式の計測器を準備する必要がありますが、古くなったものを更新する場合、すべてを一度に交換することになります。

また、測定環境の影響を排除するのであれば、温湿度をシビアに管理した計測専用の部屋を準備する必要が出てきます。

これらすべてを対処していては、労力もコストもかかるので決して良い選択とはいえません。

一方、作業者ごとのばらつきに関しては、人によって大きめ、小さめに結果が偏るのは、望ましい状態とは言えません。

そもそも、測定箇所がズレているケースなども考えられるので、作業者ごとの手順の詳細を確認して、見直すことが望ましいです。

具体的に対処するとしても、詳細を規定した手順書を作成すれば統一化できるので、労力もコストも必要としません。

このように、偏りの要因と影響度を把握し、キチンと管理する項目は対処する、所望の精度に影響のない場合は省くことで、維持コストを抑えた適切な管理を行うことができます。

ばらつきを抑える

ばらつきの要素を明確にすることや、ばらつき自体を抑えることは、大変むずかしいです。

偶然誤差そのものは、ある意味で発生しても仕方なく、たまたま偶発的に生じるものなので、原因究明を深追いすると途方もない労力をかけることになります。

では、ばらつきを抑える手段が全くなく、ただ何でも許容すればよいのかというと、キチンと注意事項はあります。

それは、サンプリングの試行回数の影響を把握することです。

例えば、定規での寸法測定のような事例では、測定するたびに結果が大きく変わることがないことは経験則でわかると思います。

しかし、初めて導入する計測器で、いままでに経験のない要素を計測する場合は、ばらつきの実力値が全くわかりません。

このような場合に、たった数回での測定でばらつきを見積もることは危険です。

その時に、たまたま真値に近い結果が出ただけで、その次には大きく乖離した結果になるかもしれません。

これを見落としたまま、ばらつきを無視していると、何か想定外の測定結果が出た場合に、本当に製品が異常なのか、測定方法の問題なのか、切り分けることができません。

何か結果に異常が見られてから原因を調べていては、対応が遅れますし、品質への波及性も大きくなってしまいます。

そのため、あらかじめ工程のばらつきの実力値を把握しておくことが重要なのです。

それでは、具体的にどうやって実力値を確認するかというと、同じ条件で測定回数を増やすことです。

ごくごくシンプルですが、これは大数の法則や中心極限定理という理論に則った、キチンとした裏付けにより導き出された方策なのです。

簡単に言うと、回数を増やすほど、その平均値は真値に近づくというもので、上記の法則はこれを統計学的に証明したものです。

なので、実際にやることは、測定回数を増やすことに尽きます。

具体的に何回やればよいのかというと、ばらつきの幅や求める精度によるので、一概には決められません。

ただ、10回や20回と回数を重ねてデータを取り、統計量を見ることで、おおよその感触を掴めるはずです。

多すぎず、少なすぎずを意識しよう

こてつ経験談

温度特性の見落とし

みなさん、ひずみゲージ(ストレインゲージ)というセンサをご存じでしょうか。

ひずみとは、材料が変形したときの伸縮の比率のことで、これを電気信号に変換して検出するセンサがひずみゲージです。

私が、とある製造ラインの新規立上げを担当していた時の話です。

そのラインで製品を流す事前確認として、製品に実際にかかるひずみを測定することになりました。

製品と同じ形のダミーサンプルを用意し、計測したい箇所にひずみゲージを貼り付け、計測用のデータロガーに接続して・・、計測の下準備を着々と進めていきました。

測定自体は無事に完了し、対象工程の装置にダミーサンプルを設置した状態で、ひずみの実測値を収集することができました。

さて、ここからが問題勃発です。

データをまとめている際に、ふと先輩から「温度補正の必要はないか?」と質問されました。

当時は、「はて、何のことやら?」という状況で、何の確認をされているのか、さっぱり理解できませんでした。

実は、ひずみゲージには温度特性があり、温度が上昇するとゲージ自体の抵抗値が上昇して変動するので、測定の誤差要因になり得るのです。

実際に測定した対象装置では、近傍にヒータを備えた構造で、その煽りを受けて多少なりとも環境温度が変化していたのです。

そんなこと露知らず、出力された結果をそのまま信じて、データ整理をしていたので、結局、丸ごと再測定となってしまいました。

いちど経験すると忘れない

あらためて、測定環境に注意して、ヒータをOFFにした状態で再測定を行い、今度こそ無事に測定完了となりました。

結果的には、大した温度では無かったので、結論がひっくり返る影響はなかったのですが、このような系統誤差の存在を、身をもって知ることができました。

計測器の表示値を読み取る作業自体は、誤差を知らなくてもできますし、数値データに出力されると、一見、絶対的に正しいものと錯覚しがちです。

特に、複雑な計測器になるほど、その機器であらゆる校正・補正をやってくれる気になってしまい、その油断が禁物です。

測定方法に関しては、取説どおりにキチンとやっていても、温湿度などの環境要因は見落としがちで要注意です。

しっかりと測定原理や計測器の構造を知った上で、誤差の少ない測定ができるようにしていきたいですね。

何ごとも要因を理解することが大事

まとめ

- 系統誤差(偏り)

⇒測定の際に一定の傾向に従って、真値に対して乖離の生じる誤差

真値に対して、分布の山全体がシフトする状態 - 偶然誤差(ばらつき)

⇒たまたま発生する誤差

真値に対して、一定の分布の広がりをもつ状態 - 偏りの抑制

⇒5M+1Eを意識して要因を把握し、コントロールできるものは対処すること - ばらつきの抑制

⇒サンプリングの試行回数を増やすこと

測定に誤差は付きものです。

偏り、ばらつきともに、完璧に抑え込むことを目指すのではなく、要因と影響度を考慮して効率的で正確な測定を行い、うまく付き合っていくようにしましょう。

コメント