「サンプリングの種類には何があるの?」

「どういう場合に使うのか具体例を教えて」

「サンプリングの際の注意点を知りたい」

このような悩みをお持ちの方に向けた記事です。10分で理解できるよう、わかりやすく簡潔に解説します。

前の記事では、標本調査について解説しました。

統計的な計算によって、母集団の状態を推定することで、労力や時間を節約して調査できます。

標本の採取をサンプリングと言い、何を調べたいのか目的によって、いくつかの種類に分かれます。

この記事では、サンプリングの種類と使い分け方について、具体例を交えて解説しますので、ぜひ参考にしていただければと思います。

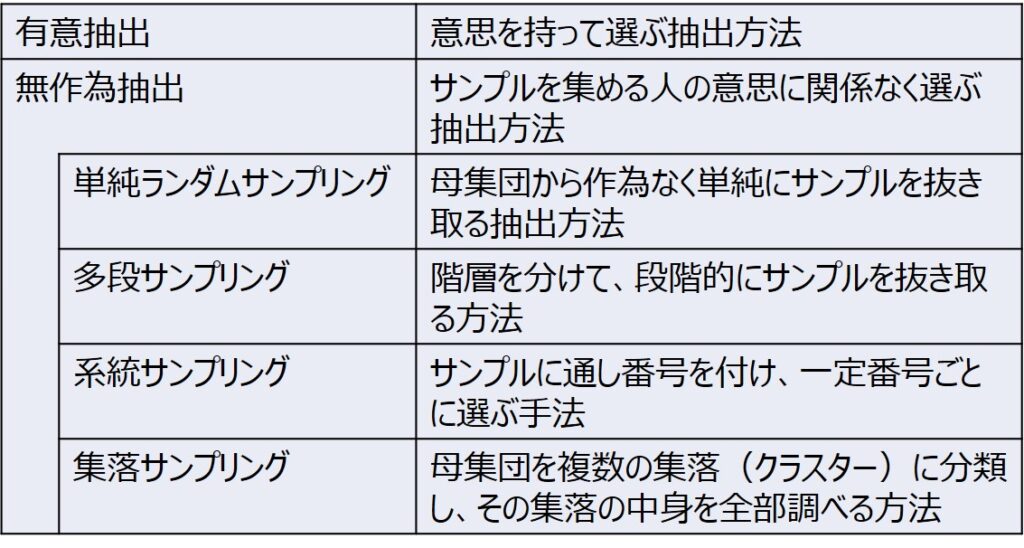

無作為抽出と有意抽出

作為って何だろ?

無作為とは、意思が関与せず偶然に任せることを意味します。

つまり、無作為抽出とは、サンプルを集める人の意思に関係なく選ばれる抽出方法のことで、ランダムサンプリングとも呼ばれています。

アンケート調査や抜取検査など、集団の代表として、何の主観もなく、たまたま選ばれた状態を表します。

有意抽出とは、意思を持って選ばれる抽出方法のことです。

サンプルを集める人が、「これを選びたい」という意思を持って選ぶ状態を表します。

これには、基準品や最悪品などが例に挙げられます。

基準品は、例えば計測器などの日常点検にあたり、あらかじめ状態が分かっているサンプルを測定し、正しい測定結果が得られるか確認するためのものです。

一般的には平均的な出来栄えのもの、もしくは規格ギリギリの境界線となるものを選ぶことが多いです。

そういう場合に無作為に選んでいては、たまたま状態の良いものや悪いものを引いてしまう可能性があり、目的に合わないことになります。

また、最悪品の場合も同様に、最悪条件で製造したものでも問題ないことを示したいのに、たまたま良い状態を引いては意味がありません。

そのためには、意図を持って決める必要があり、これを有意抽出と呼びます。

無作為抽出の種類

代表的な抽出方法の種類をご紹介します。

単純ランダムサンプリング

母集団から作為なく単純にサンプルを抜き取る抽出方法です。箱の中から、くじを引くのに近いイメージです。

最もシンプルで分かりやすく、代表的な手法の一つです。

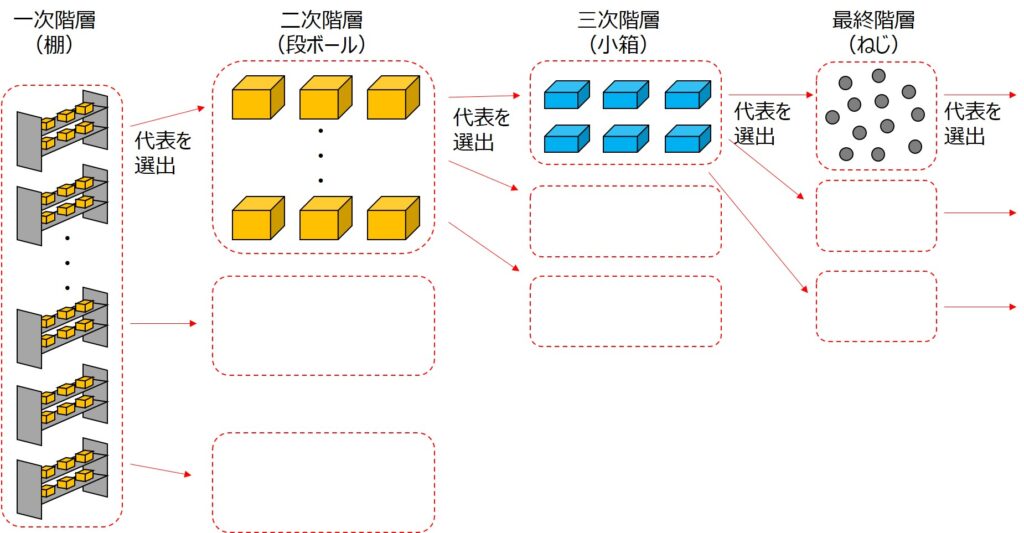

多段サンプリング

階層を分けて、段階的にサンプルを抜き取る方法です。

母集団があまりに大きい場合、どうやって調査対象を絞ってよいものか悩ましいと思います。

特に、部品検査など、母集団の数が膨大な場合に用いると有効な手法です。

具体的には、ねじのような部品をイメージしてもらえると分かりやすいと思います。

例えば、とある倉庫の中に30個の棚があり、各棚には50個の段ボールが積まれ、その中に小箱が20個ずつ、ひと箱あたり1000個のねじが保管されているとします。

この倉庫ひとつで、30×50×20×1000=3000万個のねじが保管されている計算になります。

当然ですが、これらすべてを検査する訳にはいかず、効率的にかつ有意性なく対象を選ぶ必要があります。

多段抽出のやり方の一例として、まずは30個の棚から代表5個を無作為に選びます。

さらに、選んだそれぞれの棚にある50個の段ボールから5個を選びます。

同じ要領で小箱の代表を5個、ねじの代表を10個と選びます。

すると、調査対象のサンプル数を5×5×5×10=1250個まで減らすことができるのです。

かけ算だから一気に減ったね

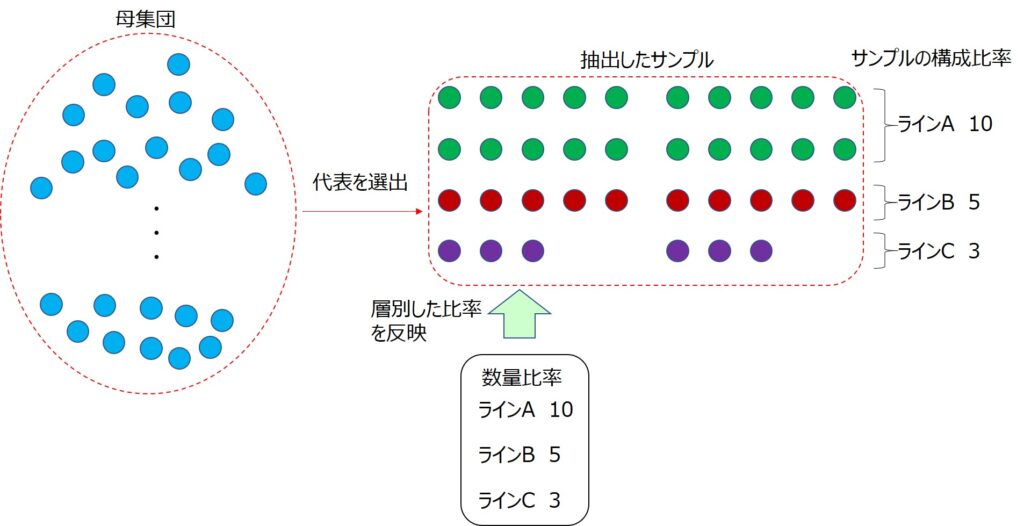

層別(層化)サンプリング

層別とは、ざっくりいうとグループ分けのことを意味します。

母集団をあらかじめ複数のグループに分け、各グループから抽出する手法で、母集団の構成比率を維持したまま調査をしたいときに有効です。

例えば、とある工場で複数の製造ラインがある場合を想定します。

ラインAの生産数量は100個/日、ラインBは50個、ラインCは30個・・とした場合に、ラインCに偏って選んでしまうと、工場全体の品質を表しているとは言えません。

当然ながら、A、B、Cの数量の比率に合わせて、それぞれのラインからバランスよく選ぶことが好ましく、全体の縮図により近いイメージになると思います。

ただし、この方法を用いる場合、あらかじめ構成比率が明確でないといけません。

例えば、生産計画の数量などは、自分たちで計画する値なので問題ありませんが、生産実績の数量をベースにしたい場合は、事前に実績値を調べておく必要があります。

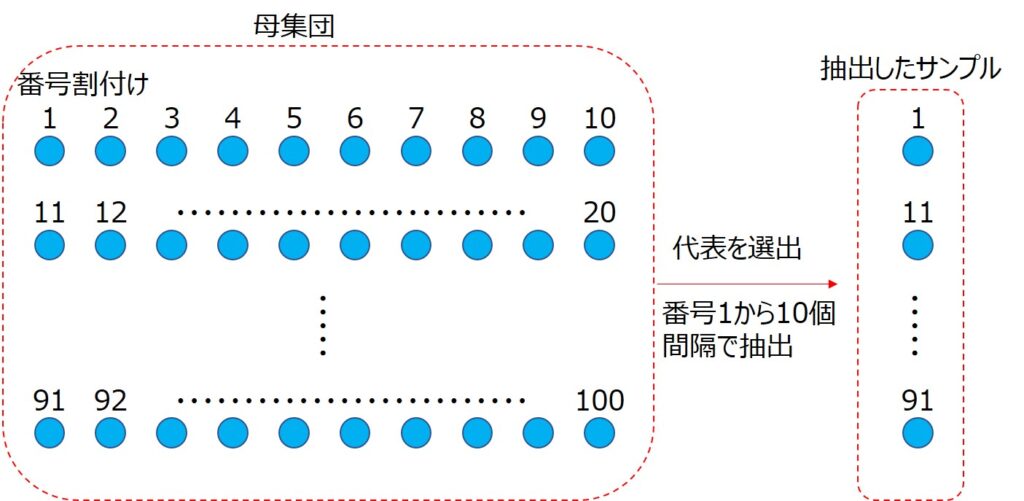

系統サンプリング

サンプルに通し番号を付け、一定番号ごとに選ぶ手法です。

最初の一つを選べば、残りは機械的に選ばれることから、サンプル選定の手間を省けることがメリットです。

この手法は、製品の日常的な品質確認に有効です。

例えば、初品確認として1台目の状態を確認し、その後は一定台数の間隔ごとに抜き取って状態を確認していきます。

そうすると、一日の生産の平均的な状態を表すことができます。

また、平均値を見るだけでなく、グラフ化して推移を確認することで、状態の変化を捉えることができます。

仮に、どこか途中のサンプルから傾向が変わった場合は、何か生産中に異常が生じた可能性が考えられます。

あるいは、仮に途中で状態が復帰したとして、異常の始まりと終わりが分かっている場合は、波及範囲を特定することも可能です。

このように、系統サンプリングは、トレンド管理にも有効に活用されます。

一つ注意点としては、通し番号に対して一定の関連性や法則性がある場合は、無作為とは言えません。

例えば、100台生産ごとに設備側で条件を自動補正する場合や、一定時間ごとに自動清掃が行われて設備の状態が変わる場合などが該当します。

このような状態では、同じ条件で製造したものとは言えず、前提条件が揃っていないことを理解しておきましょう。

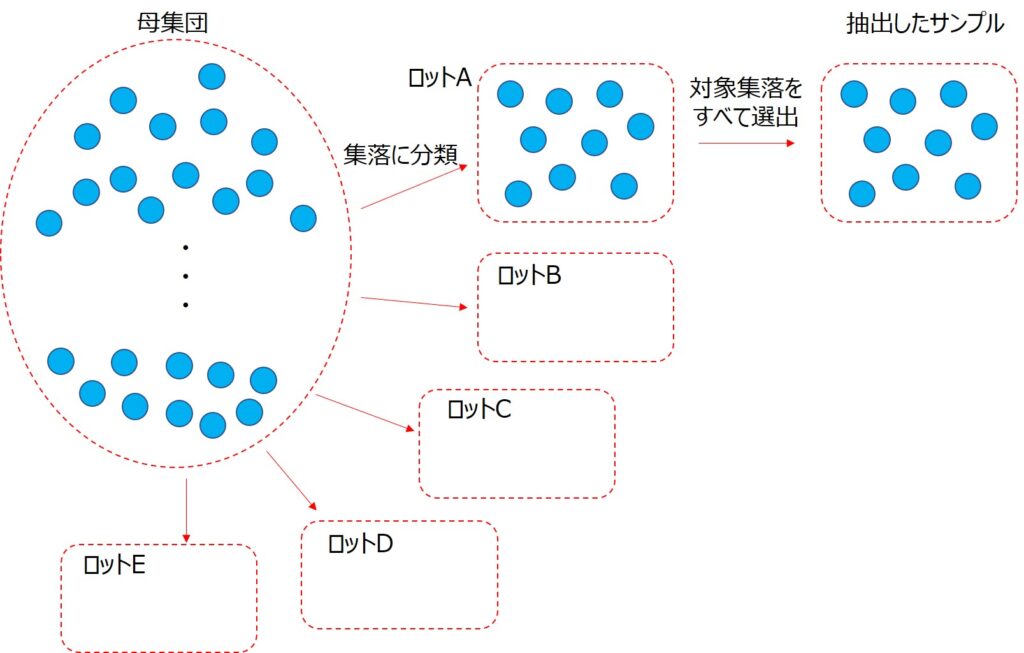

集落サンプリング

母集団を複数の集落(クラスター)に分類し、その集落の中身を全部調べる方法です。

調査したい集落が明確に決まっている場合に、有効な手法です。

例えば、製品の製造ロットを一つの集落とします。

すると、ロットごとに集落が形成され、一つの集落は同一ロットという意味合いになります。

そして、とある一つのロットを選んで、その中身を全部調べるという選び方の流れになります。

ロットの選び方は、ランダムでも良いですし、調査対象とする特定のロットでも構いません。

ただし、ロット性の影響をあらかじめ把握しておくことが重要です。

もし、全体の平均的な状態を調べたい場合に、特異性のあるロットを選ぶと、全体の代表とは言えないので注意しましょう。

以上、代表的な抽出方法を紹介しました。

結局、どれが良いか一概に決まっている訳ではなく、それぞれの目的に応じて使い分けることが大切です。

全体の比率を維持することを重要視するのか、とある集落に着目して詳しく調べるのか、しっかりと目的を整理して、適切な手法を選ぶようにしましょう。

選択肢を知っておけば、困らないね

こてつ経験談

ロット間ばらつきに要注意

私が経験したサンプリングの失敗談を紹介します。

とある量産製品の品質調査を任され、サンプルを採取して出来栄えを確認することになりました。

その製品は、日々生産を継続しているもので、調査対象の母集団は膨大な量があり、まずはサンプルの選び方から検討する必要がありました。

当時、いろんな抽出方法があることも知らず、その時に生産中のものから適当な数を抜き取って、評価対象としました。

すでに嫌な予感を感じ取れると思いますが、当然、ロット間ばらつきの影響など全く考慮されていない状態です。

結果、そのロットはたまたま良い傾向に偏ったもので、全体の傾向を見誤ることになってしまいました・・。

木を見て森を見ず

典型的なポカミスですが、頭の中では理解していても、時間や労力の制約の中で、うっかりやってしまいがちな失敗です。

じゃあ、ロット間ばらつきが分かるまで、ひたすら調査を継続することが望ましいかというと、決してベストな選択肢とは思いません。

これでは、いつまで経っても合否の判断を下せないし、調査に膨大な労力を費やすことになります。

だからといって、ロットの一山の分布を見て安心してよい訳でもなく、サンプリングの弱点を把握した上で、足りないものは残課題として認識することが重要なのです。

例えば、その時に採取可能なロットが一つしかない場合は、可能な範囲で暫定的に判断を下すしかありません。

その時に、単一ロットしか確認していないこと、ロット間ばらつきにどんな要素が考え得るか、それは品質にどう影響するか、など整理することをおススメします。

そうすれば、現状で何が抜けているか、この後どこに着目して傾向の調査を継続すればよいのか明確にすることができます。

そして、懸念点が分かれば、定期的に数個程度を抜き取って、トレンドの推移を見るだけでも十分価値があります。

最初の調査でロット内ばらつきを細かく調査し、その後の長期的なトレンドでロット間ばらつきを捉える、二段構えで全体像を見る選択肢も有効と思います。

このように、それぞれの事情に合わせて、適切な運用方法を選択していきましょう。

まとめ

標本調査は、労力や時間、お金を節約して、全体の傾向を把握できる有効な手法です。

サンプリングの種類ごとの特徴を理解して、目的に沿ったものを活用すれば、より効果的に標本の選定を進められます。

ぜひ、身近な題材を例にして試してみてください。

コメント